Ocena:

4.5/5 | 2 głosów

Pompowanie substancji łatwopalnych oraz agresywnych chemicznie to proces wymagający nie tylko niezawodnych technologii, ale i pełnej świadomości zagrożeń. W wielu zakładach przemysłowych występują środowiska pracy, w których nawet najmniejszy błąd może skutkować poważnym wypadkiem. To właśnie dlatego fundament bezpiecznej pracy stanowi wybór odpowiednich pomp do chemii, pomp do płynów łatwopalnych, a i łatwopalnych i równocześnie agresywnych chemicznie, czyli dobór materiałów konstrukcyjnych oraz spełnienie wymogów, takich jak certyfikat ATEX. Świadome planowanie i regularne audyty bezpieczeństwa powinny być standardem każdej odpowiedzialnej firmy działającej w strefach Ex.

Czym jest strefa zagrożenia wybuchem (strefa Ex)?

Strefa Ex to obszar, w którym może występować atmosfera wybuchowa, składająca się z mieszaniny palnych oparów, pyłów czy gazów z powietrzem. Do powstania wybuchu wystarczy iskra, gorąca powierzchnia lub niewłaściwie dobrane urządzenie. Klasyfikacja stref Ex dzieli je na strefy 0, 1, 2 (dla gazów) oraz 20, 21, 22 (dla pyłów), co determinuje, jak rygorystyczne środki ostrożności należy zastosować. Pompy do płynów łatwopalnych czy pompy do chemii, które pracują w takich strefach, muszą być zaprojektowane tak, by eliminować wszelkie możliwe źródła zapłonu, od tarcia po iskrzenie związane z ładunkami elektrostatycznymi.

Rola dyrektywy ATEX w doborze urządzeń

Dyrektywa ATEX (ATmosphères EXplosibles) reguluje wszystkie aspekty związane z bezpieczeństwem pracy urządzeń w strefach zagrożenia wybuchem. Obejmuje zarówno producentów sprzętu, jak i użytkowników końcowych. Pompy, armatura, osprzęt elektryczny czy nawet pojedyncze podzespoły muszą posiadać oznaczenie Ex i numer certyfikatu ATEX, potwierdzający ich zgodność z normami. Przykładem takiego rozwiązania są metalowe i uziemialne tworzywowe pompy membranowe z ATEX ARO, które sprawdzają się w aplikacjach, gdzie wymagane jest niezawodne tłoczenie substancji łatwopalnych w zgodzie z rygorystycznymi przepisami. W pompach do płynów łatwopalnych, takich jak pompy membranowe ARO stosuje się materiały, które minimalizują iskrzenie i przewodzą ładunki, co ogranicza ryzyko wyładowań elektrostatycznych. Dobrze dobrane materiały zwiększają trwałość urządzenia, obniżają koszty serwisu i wpływają na całkowite bezpieczeństwo instalacji.

W praktyce oznacza to konieczność ścisłej współpracy z dostawcami, ponieważ każdy element musi być dokładnie opisany, a dokumentacja powinna potwierdzać, że pompa spełnia wymagania konkretnej strefy Ex. Nieprzestrzeganie wytycznych może skutkować nie tylko karami administracyjnymi, ale przede wszystkim realnym zagrożeniem dla życia ludzi.

Dobór materiałów konstrukcyjnych pompy do agresywnych mediów

Nie ma jednej uniwersalnej pompy odpornej na wszystkie chemikalia. Pompy chemoodporne projektuje się pod kątem konkretnych mediów, a także przy uwzględnieniu zarówno odporności korozyjnej, jak i kompatybilności materiałów z parametrami pracy (temperatura, ciśnienie, abrazyjność). Dla kwasów i zasad często wybiera się tworzywa sztuczne, takie jak PP czy PVDF, natomiast dla rozpuszczalników organicznych i agresywnych chemikaliów wysokostopowe stale nierdzewne, stopy niklu lub tytanu.

Pompy bezuszczelnieniowe (np. z napędem magnetycznym) jako najbezpieczniejsze rozwiązanie

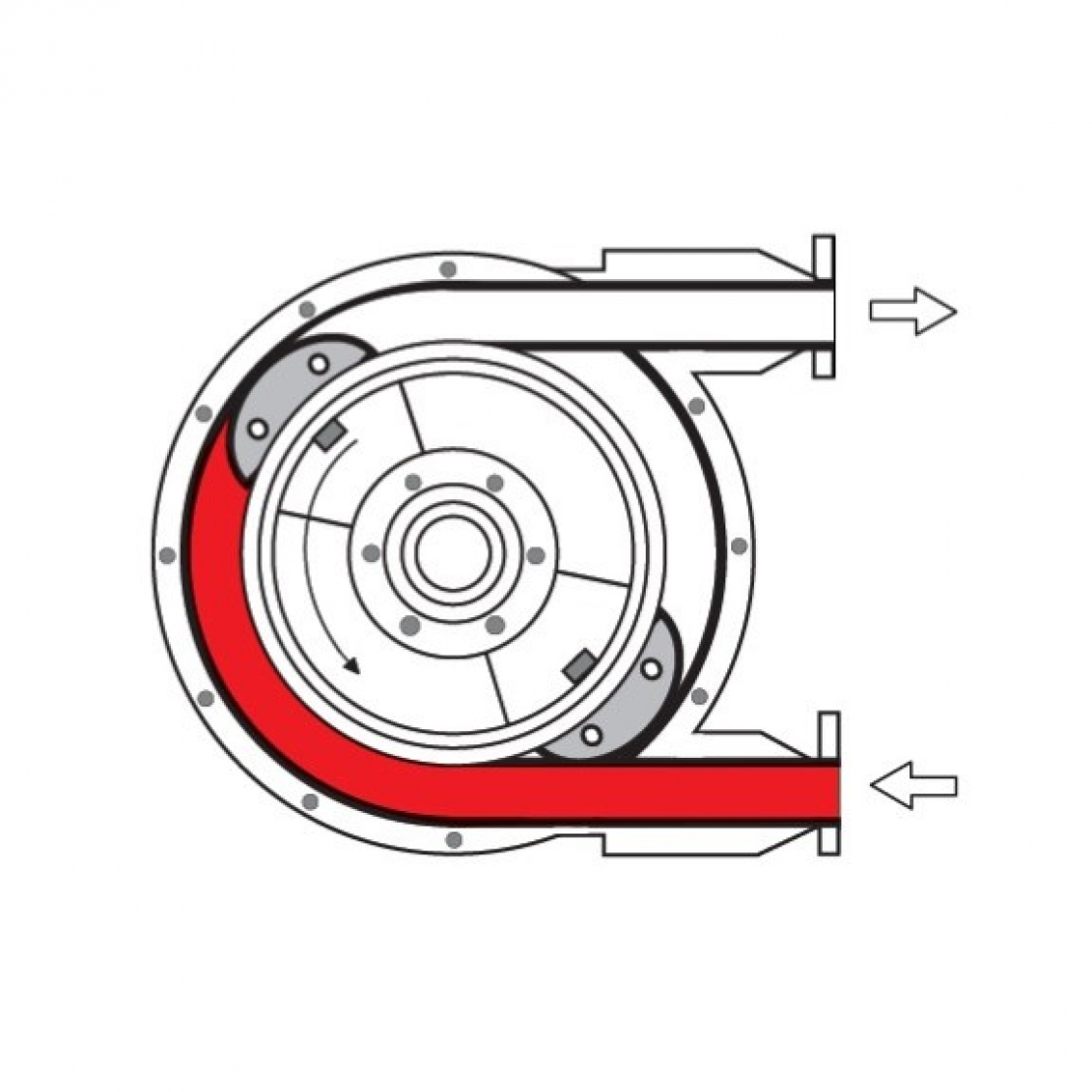

Klasyczne pompy często posiadają uszczelnienia, które zużywając się stają się jednym z głównych miejsc powstawania wycieków. W przypadku pompowania substancji łatwopalnych i żrących nawet niewielki wyciek może oznaczać poważne konsekwencje. Dlatego często, zwłaszcza przy pompowaniu cieczy niezabrudzonych, technolodzy decydują się na pompy bezuszczelnieniowe, na przykład z hermetycznym napędem magnetycznym. Dobrym przykładem są pompy bezuszczelnieniowe ze sprzęgłem magnetycznym GemmeCotti, które eliminują kontakt silnika ze strefą pompowania. Dzięki temu cały obieg medium jest całkowicie szczelny. Dodatkowym atutem jest niższy koszt serwisowania, ponieważ brak uszczelnień oznacza mniej elementów zużywających się mechanicznie.

Znaczenie prawidłowego uziemienia pompy i instalacji

W środowisku, gdzie występuje pompowanie substancji łatwopalnych, nie można zapominać o właściwym uziemieniu całej instalacji. Pompy, rurociągi, zbiorniki czy zawory muszą być wykonane z materiałów przewodzących lub wyposażone w systemy odprowadzające ładunki elektrostatyczne. Dodatkowo regularne kontrole stanu technicznego uziemienia powinny być standardem w zakładach chemicznych i petrochemicznych. Właściwe uziemienie zmniejsza ryzyko nagromadzenia ładunków, które mogą być przyczyną iskier, a te w obecności oparów paliw czy chemikaliów są skrajnie niebezpieczne. Odpowiedzialne podejście do tego tematu często decyduje o bezpieczeństwie całej inwestycji.

Systemy monitorowania wycieków i oparów

Nawet najlepiej dobrana pompa i właściwie zaprojektowana instalacja nie wyeliminują całkowicie ryzyka awarii. Dlatego coraz więcej zakładów przemysłowych inwestuje w zintegrowane systemy monitorowania wycieków i oparów. Nowoczesne czujniki natychmiast wykrywają obecność substancji niebezpiecznych w powietrzu lub nieszczelności w instalacji. Systemy te można zintegrować z automatyką sterującą, dzięki czemu w przypadku wykrycia zagrożenia następuje automatyczne odcięcie przepływu, uruchomienie wentylacji lub aktywacja alarmu. Takie podejście znacząco ogranicza ryzyko poważnych incydentów i zwiększa poziom bezpieczeństwa w przemyśle.

Podsumowując, należy stwierdzić, że bezpieczne pompowanie substancji łatwopalnych i chemicznie agresywnych wymaga całościowego podejścia: od wyboru odpowiednich pomp do chemii, przez stosowanie rozwiązań bezuszczelnieniowych, aż po przestrzeganie wymagań dyrektywy ATEX i systematyczne kontrole instalacji. Dopiero połączenie nowoczesnej technologii z wiedzą i procedurami bezpieczeństwa daje pewność, że praca w strefach Ex przebiega bezpiecznie nie tylko dla ludzi i całej infrastruktury zakładu, ale również środowiska.

Jak dobrać pompę do transportu emulsji, jakie materiały będą odpowiednie - najczęstsze błędy przy tworzeniu aplikacji

Transport emulsji wymaga znacznie więcej niż tylko doboru odpowiedniej wydajności pompy. Ze względu na wrażliwość emulsji na ścinanie, pulsacje i zmiany ciśnienia, kluczowe znaczenie ma właściwy dobór technologii pompowania, materiałów mających kontakt z medium oraz poprawne zaprojektowanie całej instalacji. Błędy popełnione na etapie projektowania aplikacji mogą prowadzić do rozwarstwienia emulsji, strat jakościowych i kosztownych przestojów produkcyjnych.

Mieszadła Alfa Laval w aplikacjach higienicznych - w jakich branżach i aplikacjach sprawdzą się idealnie?

W aplikacjach higienicznych proces mieszania ma bezpośredni wpływ na jakość produktu, bezpieczeństwo mikrobiologiczne oraz powtarzalność produkcji. Niewłaściwie dobrane mieszadło może prowadzić do niejednorodności medium, problemów z myciem instalacji lub strat surowca. Dlatego w branżach wymagających najwyższych standardów sanitarnych coraz częściej stosowane są mieszadła Alfa Laval, zaprojektowane z myślą o precyzyjnej kontroli procesu i pełnej zgodności z wymaganiami higienicznymi.

Jak dobrać pompę do linii kosmetycznej - poznaj najczęstsze wyzwania i rozwiązania

W przemyśle kosmetycznym dobór odpowiedniej pompy jest kluczowy zarówno dla efektywności produkcji, jak i bezpieczeństwa finalnego produktu. Właściwie dobrane urządzenie pozwala zachować wysoki poziom higieny, ograniczyć straty surowców i zapewnić stabilność procesów na każdym etapie produkcji. Poniżej prezentujemy praktyczne wskazówki oraz najczęstsze wyzwania związane z wyborem pomp do branży kosmetycznej.

Czy dozowanie uszczelniaczy i klejów nadąża za Twoją produkcją?

Płynne i powtarzalne dozowanie klejów oraz uszczelniaczy to jeden z kluczowych czynników decydujących o stabilności całej produkcji. W praktyce wiele zakładów przemysłowych napotyka barierę nie w samej technologii aplikacji, lecz w niedopasowaniu układu pompowego do realnych właściwości medium i tempa pracy linii. Pojawia się wówczas pytanie: czy system dozowania faktycznie nadąża za produkcją, czy też staje się jej wąskim gardłem?

Pompy do chemii - jak dobrać optymalną technologię?

Procesy chemiczne stawiają przed inżynierami wyjątkowo wysokie wymagania dotyczące bezpieczeństwa, precyzji i odporności urządzeń na agresywne media. Pompa do chemii musi radzić sobie nie tylko z substancjami żrącymi i toksycznymi, lecz także z cieczami o wysokiej lepkości, gęstości, skłonności do krystalizacji czy tworzenia piany. Dlatego prawidłowy dobór technologii nie powinien być kwestią przypadku, ale stanowić kluczowy element stabilności instalacji, wiarygodności dozowania oraz ochrony personelu i środowiska. W niniejszym artykule wyjaśniamy zatem, jak dobrać pompę dozującą do chemii, czym różnią się poszczególne konstrukcje oraz jakie parametry są niezbędne, aby instalacja chemiczna pracowała wydajnie i bezpiecznie.

Mleczarstwo w praktyce: jak dobrać pompę do mleka i śmietanki - higieniczne pompy spożywcze

Dobór odpowiedniej pompy spożywczej w mleczarstwie ma bezpośredni wpływ na jakość produktu, stabilność procesu i bezpieczeństwo mikrobiologiczne całej linii. W branży, w której pracuje się z produktami łatwo psującymi się i wrażliwymi na zmiany temperatury czy oddziaływań mechanicznych, precyzja technologiczna jest absolutnym fundamentem. W praktyce oznacza to konieczność stosowania konstrukcji zaprojektowanych specjalnie dla sektora higienicznego, zgodnych z rygorystycznymi normami EHEDG, FDA i 3-A. Odpowiednio dobrana pompa do mleka, śmietanki, jogurtu czy koncentratów minimalizuje straty produktu, ogranicza ryzyko napowietrzania oraz pozwala osiągnąć pełną powtarzalność procesu, począwszy od odbioru surowca, przez obróbkę cieplną, aż po aseptyczne napełnianie.

Jakich pomp używa się podczas produkcji oraz transferu piwa?

Proces warzenia piwa to precyzyjnie zorganizowany ciąg operacji, w którym każda pompa musi spełniać rygorystyczne normy higieniczne, zapewniać delikatny przepływ cieczy oraz być odporną na działanie temperatury, alkoholu i środków myjących. W browarach przemysłowych i rzemieślniczych pompy odgrywają kluczową rolę, począwszy od przepompowywania brzeczki, przez transfer piwa po fermentacji, aż po proces mycia instalacji (CIP). Dobór odpowiedniego typu pompy, jej uszczelnienia i parametrów pracy, takich jak NPSHr, decyduje o jakości produktu końcowego i bezawaryjności całego systemu.

Dlaczego pompa krzywkowa jest dobrym wyborem do wyrobów czekoladowych?

Produkcja wyrobów czekoladowych to proces wymagający nie tylko precyzji technologicznej, ale również odpowiedniego doboru urządzeń, które zapewniają zachowanie struktury, aromatu i konsystencji produktu. Transport masy czekoladowej, polew czy nadzień wymaga pomp o delikatnym działaniu, które nie uszkadzają ich struktury. Z tego względu pompa krzywkowa jest jednym z najczęściej wybieranych rozwiązań w branży czekoladowej. Jej konstrukcja i sposób pracy pozwalają na efektywny, higieniczny i bezpieczny transfer produktów o wysokiej lepkości.

Kiedy warto przetestować działanie pompy przemysłowej na instalacji przed zakupem?

Zakup pompy przemysłowej to decyzja o dużym znaczeniu, ponieważ ma wpływ nie tylko na sprawność pojedynczego urządzenia, ale również na stabilność całej instalacji. W praktyce okazuje się, że dane katalogowe i teoretyczne obliczenia nie zawsze w pełni odzwierciedlają rzeczywiste warunki pracy. Dlatego coraz częściej przedsiębiorstwa decydują się na przeprowadzenie testów wydajnościowych przed zakupem. Dzięki nim można ograniczyć ryzyko inwestycji, sprawdzić dopasowanie do układu oraz wybrać optymalne rozwiązanie wspierające automatyzację procesów produkcyjnych. Co istotne, testy dają możliwość przewidzenia nie tylko bieżącej eksploatacji, ale również zachowania urządzenia w perspektywie kilku lat pracy.

Jak dobra konstrukcja pompy rozwiązuje problem transportu ścieków?

Transport ścieków, zarówno komunalnych, jak i przemysłowych, wiąże się z licznymi wyzwaniami technicznymi. Jednym z najczęstszych problemów w instalacjach odprowadzania ścieków jest zapychanie przewodów i urządzeń transportujących medium. W wielu przypadkach odpowiednio dobrana i skonstruowana pompa ściekowa może znacząco zmniejszyć ryzyko awarii i przestojów w całym systemie. W artykule przybliżymy, jakie czynniki wpływają na skuteczne działanie pomp w oczyszczalniach ścieków oraz na co zwracać uwagę przy wyborze urządzeń.

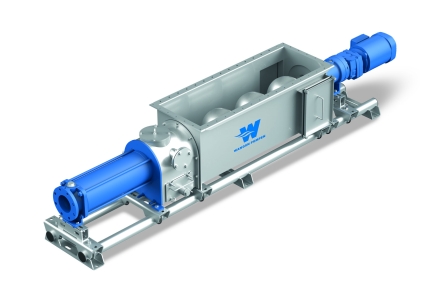

Dlaczego pompy ślimakowe są idealne dla biogazowni?

Biogazownie stają się jednym z filarów zielonej transformacji w Polsce. Wytwarzanie biogazu z trawy, kiszonki lub gnojowicy pozwala nie tylko na produkcję energii odnawialnej, ale również na zagospodarowanie odpadów rolniczych. Kluczem do prawidłowego funkcjonowania tego typu instalacji jest dobór odpowiednich urządzeń technicznych, w tym pomp. Najlepiej w tym przypadku sprawdzają się pompy ślimakowe (śrubowe), a w niniejszym artykule odpowiadamy dlaczego.