Ocena:

5/5 | 1 głosów

Płynne i powtarzalne dozowanie klejów oraz uszczelniaczy to jeden z kluczowych czynników decydujących o stabilności całej produkcji. W praktyce wiele zakładów przemysłowych napotyka barierę nie w samej technologii aplikacji, lecz w niedopasowaniu układu pompowego do realnych właściwości medium i tempa pracy linii. Pojawia się wówczas pytanie: czy system dozowania faktycznie nadąża za produkcją, czy też staje się jej wąskim gardłem?

Jak utrzymać stabilność przepływu klejów i uszczelniaczy w pompach?

Stabilność przepływu w przypadku materiałów lepkich i często nienewtonowskich jest znacznie trudniejsza do osiągnięcia niż w aplikacjach wodnych czy olejowych. Kleje syntetyczne oraz masy uszczelniające reagują na zmiany ciśnienia, temperatury i prędkości ścinania, co bezpośrednio przekłada się na nierównomierne dozowanie.

Kluczowe znaczenie ma tu odpowiednia wydajność pompy, ale również geometria elementów roboczych oraz sposób sterowania przepływem. Zbyt duże pulsacje, niestabilne zasysanie lub nadmierne spadki ciśnienia powodują wahania objętości dozowanej porcji, co w skali zmiany roboczej generuje straty materiałowe i problemy jakościowe.

Rodzaje klejów – jak wpływają na stabilność przepływu w pompie

Nie każdy klej zachowuje się w instalacji w ten sam sposób. Klej kauczukowy charakteryzuje się wysoką lepkością i elastycznością, co sprzyja zjawisku „ciągnięcia się” medium oraz ryzyku niestabilnego odcinania strumienia. Z kolei kleje syntetyczne na bazie żywic często wykazują wrażliwość na temperaturę, a nawet niewielkie jej wahania wpływają na ich płynność. Dobór odpowiednich pomp do kleju musi uwzględniać te właściwości, ponieważ pompa pracująca stabilnie z jednym medium może zupełnie nie radzić sobie z innym, nawet przy pozornie podobnej lepkości katalogowej.

Dlaczego wydajność pompy może ograniczać tempo dozowania na linii produkcyjnej?

Wydajność pompy bywa mylona wyłącznie z maksymalnym przepływem. W rzeczywistości istotniejsza jest jej zdolność do utrzymania stałego strumienia przy zmiennym obciążeniu instalacji. Jeżeli wydajność pompy nie nadąża za cyklem pracy maszyn dozujących, pojawiają się przerwy, opóźnienia lub konieczność sztucznego spowalniania linii.

W takich sytuacjach system dozowania przestaje być wsparciem produkcji, a zaczyna ją ograniczać. Właśnie dlatego coraz częściej analizuje się nie tylko parametry nominalne, ale również charakterystykę pracy pompy w warunkach rzeczywistych.

Czy rodzaj kleju ma znaczenie przy doborze pompy?

Rodzaj medium ma fundamentalne znaczenie. Inna pompa przemysłowa do kleju będzie odpowiednia dla rzadkich klejów montażowych, a inna dla gęstych uszczelniaczy konstrukcyjnych. Wysoka lepkość, obecność wypełniaczy lub tendencja do sedymentacji wymagają konstrukcji odpornej na nierównomierne obciążenia i umożliwiającej dokładną kontrolę objętości. W praktyce często stosuje się rozwiązania tłokowe, które zapewniają powtarzalność i stabilność nawet przy trudnych mediach. Przykładem mogą być pompy tłokowe ARO, które są projektowane z myślą o aplikacjach dozujących o wysokich wymaganiach względem precyzji.

Pompa z regulacją przepływu – jak dopasować podawanie do tempa maszyn?

Nowoczesna linia produkcyjna rzadko pracuje w jednym, stałym rytmie. Zmiany prędkości, krótkie postoje czy korekty parametrów procesu wymagają elastycznego systemu podawania. Pompa z regulacją przepływu pozwala na bieżące dostosowanie ilości dozowanego kleju do aktualnego tempa pracy maszyn, bez konieczności ingerencji w samą aplikację. Takie rozwiązania są szczególnie istotne w liniach zautomatyzowanych, gdzie synchronizacja dozowania z ruchem robota lub przenośnika decyduje o jakości finalnego produktu. Warto również pamiętać o regularnej kontroli i serwisie pomp.

Pompa tłokowa – kiedy jest najlepszym wyborem do precyzyjnego dozowania uszczelniaczy

Pompy tłokowe o specjalnej konstrukcji do produkcji klejów

Firma ARO projektuje rozwiązania do transportu płynów od 1930 roku, a nasze pompy tłokowe zostały zaprojektowane specjalnie z myślą o sprostaniu wyjątkowym wyzwaniom związanym z produkcją klejów i uszczelniaczy:

- pompy tłokowe chop-check - przetłaczają materiały o lepkości od 15 000 do ponad 1 000 000 cPs z wydajnością do 46,3 l/min (12,2 gal/min). Mechaniczna konstrukcja z płaskim zaworem zwrotnym przecina lepkie, ciągliwe materiały, które zatykają inne pompy, a modele o wysokim współczynniku przełożenia generują ciśnienie niezbędne do gęstych klejów i uszczelniaczy konstrukcyjnych. Są idealne do: poliuretanów, żywic epoksydowych, polimerów MS, gęstych klejów budowlanych;

- pompy tłokowe dwukulowe - doskonałe w przypadku materiałów o niskiej i średniej lepkości do 100 000 cPs, zapewniając wydajność do 68,6 l/min (18,1 gal/min). Zminimalizowane punkty tarcia chronią wrażliwe na ścinanie formulacje, takie jak akryle i poliuretany, przed szkodliwym działaniem wysokich sił ścinających, a opcjonalna powłoka ceramiczna wydłuża żywotność w przypadku materiałów ściernych. Są idealne do: klejów akrylowych, formulacji na bazie wody, uszczelniaczy o średniej lepkości, ekologicznych systemów klejowych, klejów syntetycznych;

- pompy tłokowe 4-kulowe - zapewniają dwustronne działanie pompujące do transportu dużych objętości materiałów o niskiej i średniej lepkości do 12 500 cPs. Konstrukcja ze stali nierdzewnej jest odporna na korozję powodowaną przez kleje na bazie wody i zapobiega niepożądanym reakcjom chemicznym, a standardowe elementy pokryte powłoką ceramiczną zapewniają dłuższą żywotność w przypadku płynów ściernych. Są idealne do: transportu dużych objętości, klejów na bazie wody, dozowania luzem materiałów o niskiej lepkości.

Podsumowując, należy stwierdzić, że dobrze zaprojektowany system dozowania sprawia, że kleje i uszczelniacze przestają być ograniczeniem, a stają się przewidywalnym i stabilnym elementem procesu. Odpowiedni dobór pompy, uwzględniający rodzaj medium, wymaganą wydajność oraz dynamikę linii produkcyjnej, to realny sposób na zwiększenie tempa i jakości produkcji bez kosztownych przestojów.

Jak dobrać pompę do transportu emulsji, jakie materiały będą odpowiednie - najczęstsze błędy przy tworzeniu aplikacji

Transport emulsji wymaga znacznie więcej niż tylko doboru odpowiedniej wydajności pompy. Ze względu na wrażliwość emulsji na ścinanie, pulsacje i zmiany ciśnienia, kluczowe znaczenie ma właściwy dobór technologii pompowania, materiałów mających kontakt z medium oraz poprawne zaprojektowanie całej instalacji. Błędy popełnione na etapie projektowania aplikacji mogą prowadzić do rozwarstwienia emulsji, strat jakościowych i kosztownych przestojów produkcyjnych.

Mieszadła Alfa Laval w aplikacjach higienicznych - w jakich branżach i aplikacjach sprawdzą się idealnie?

W aplikacjach higienicznych proces mieszania ma bezpośredni wpływ na jakość produktu, bezpieczeństwo mikrobiologiczne oraz powtarzalność produkcji. Niewłaściwie dobrane mieszadło może prowadzić do niejednorodności medium, problemów z myciem instalacji lub strat surowca. Dlatego w branżach wymagających najwyższych standardów sanitarnych coraz częściej stosowane są mieszadła Alfa Laval, zaprojektowane z myślą o precyzyjnej kontroli procesu i pełnej zgodności z wymaganiami higienicznymi.

Jak dobrać pompę do linii kosmetycznej - poznaj najczęstsze wyzwania i rozwiązania

W przemyśle kosmetycznym dobór odpowiedniej pompy jest kluczowy zarówno dla efektywności produkcji, jak i bezpieczeństwa finalnego produktu. Właściwie dobrane urządzenie pozwala zachować wysoki poziom higieny, ograniczyć straty surowców i zapewnić stabilność procesów na każdym etapie produkcji. Poniżej prezentujemy praktyczne wskazówki oraz najczęstsze wyzwania związane z wyborem pomp do branży kosmetycznej.

Pompy do chemii - jak dobrać optymalną technologię?

Procesy chemiczne stawiają przed inżynierami wyjątkowo wysokie wymagania dotyczące bezpieczeństwa, precyzji i odporności urządzeń na agresywne media. Pompa do chemii musi radzić sobie nie tylko z substancjami żrącymi i toksycznymi, lecz także z cieczami o wysokiej lepkości, gęstości, skłonności do krystalizacji czy tworzenia piany. Dlatego prawidłowy dobór technologii nie powinien być kwestią przypadku, ale stanowić kluczowy element stabilności instalacji, wiarygodności dozowania oraz ochrony personelu i środowiska. W niniejszym artykule wyjaśniamy zatem, jak dobrać pompę dozującą do chemii, czym różnią się poszczególne konstrukcje oraz jakie parametry są niezbędne, aby instalacja chemiczna pracowała wydajnie i bezpiecznie.

Mleczarstwo w praktyce: jak dobrać pompę do mleka i śmietanki - higieniczne pompy spożywcze

Dobór odpowiedniej pompy spożywczej w mleczarstwie ma bezpośredni wpływ na jakość produktu, stabilność procesu i bezpieczeństwo mikrobiologiczne całej linii. W branży, w której pracuje się z produktami łatwo psującymi się i wrażliwymi na zmiany temperatury czy oddziaływań mechanicznych, precyzja technologiczna jest absolutnym fundamentem. W praktyce oznacza to konieczność stosowania konstrukcji zaprojektowanych specjalnie dla sektora higienicznego, zgodnych z rygorystycznymi normami EHEDG, FDA i 3-A. Odpowiednio dobrana pompa do mleka, śmietanki, jogurtu czy koncentratów minimalizuje straty produktu, ogranicza ryzyko napowietrzania oraz pozwala osiągnąć pełną powtarzalność procesu, począwszy od odbioru surowca, przez obróbkę cieplną, aż po aseptyczne napełnianie.

Jakich pomp używa się podczas produkcji oraz transferu piwa?

Proces warzenia piwa to precyzyjnie zorganizowany ciąg operacji, w którym każda pompa musi spełniać rygorystyczne normy higieniczne, zapewniać delikatny przepływ cieczy oraz być odporną na działanie temperatury, alkoholu i środków myjących. W browarach przemysłowych i rzemieślniczych pompy odgrywają kluczową rolę, począwszy od przepompowywania brzeczki, przez transfer piwa po fermentacji, aż po proces mycia instalacji (CIP). Dobór odpowiedniego typu pompy, jej uszczelnienia i parametrów pracy, takich jak NPSHr, decyduje o jakości produktu końcowego i bezawaryjności całego systemu.

Dlaczego pompa krzywkowa jest dobrym wyborem do wyrobów czekoladowych?

Produkcja wyrobów czekoladowych to proces wymagający nie tylko precyzji technologicznej, ale również odpowiedniego doboru urządzeń, które zapewniają zachowanie struktury, aromatu i konsystencji produktu. Transport masy czekoladowej, polew czy nadzień wymaga pomp o delikatnym działaniu, które nie uszkadzają ich struktury. Z tego względu pompa krzywkowa jest jednym z najczęściej wybieranych rozwiązań w branży czekoladowej. Jej konstrukcja i sposób pracy pozwalają na efektywny, higieniczny i bezpieczny transfer produktów o wysokiej lepkości.

Kiedy warto przetestować działanie pompy przemysłowej na instalacji przed zakupem?

Zakup pompy przemysłowej to decyzja o dużym znaczeniu, ponieważ ma wpływ nie tylko na sprawność pojedynczego urządzenia, ale również na stabilność całej instalacji. W praktyce okazuje się, że dane katalogowe i teoretyczne obliczenia nie zawsze w pełni odzwierciedlają rzeczywiste warunki pracy. Dlatego coraz częściej przedsiębiorstwa decydują się na przeprowadzenie testów wydajnościowych przed zakupem. Dzięki nim można ograniczyć ryzyko inwestycji, sprawdzić dopasowanie do układu oraz wybrać optymalne rozwiązanie wspierające automatyzację procesów produkcyjnych. Co istotne, testy dają możliwość przewidzenia nie tylko bieżącej eksploatacji, ale również zachowania urządzenia w perspektywie kilku lat pracy.

Jak dobra konstrukcja pompy rozwiązuje problem transportu ścieków?

Transport ścieków, zarówno komunalnych, jak i przemysłowych, wiąże się z licznymi wyzwaniami technicznymi. Jednym z najczęstszych problemów w instalacjach odprowadzania ścieków jest zapychanie przewodów i urządzeń transportujących medium. W wielu przypadkach odpowiednio dobrana i skonstruowana pompa ściekowa może znacząco zmniejszyć ryzyko awarii i przestojów w całym systemie. W artykule przybliżymy, jakie czynniki wpływają na skuteczne działanie pomp w oczyszczalniach ścieków oraz na co zwracać uwagę przy wyborze urządzeń.

Dlaczego pompy ślimakowe są idealne dla biogazowni?

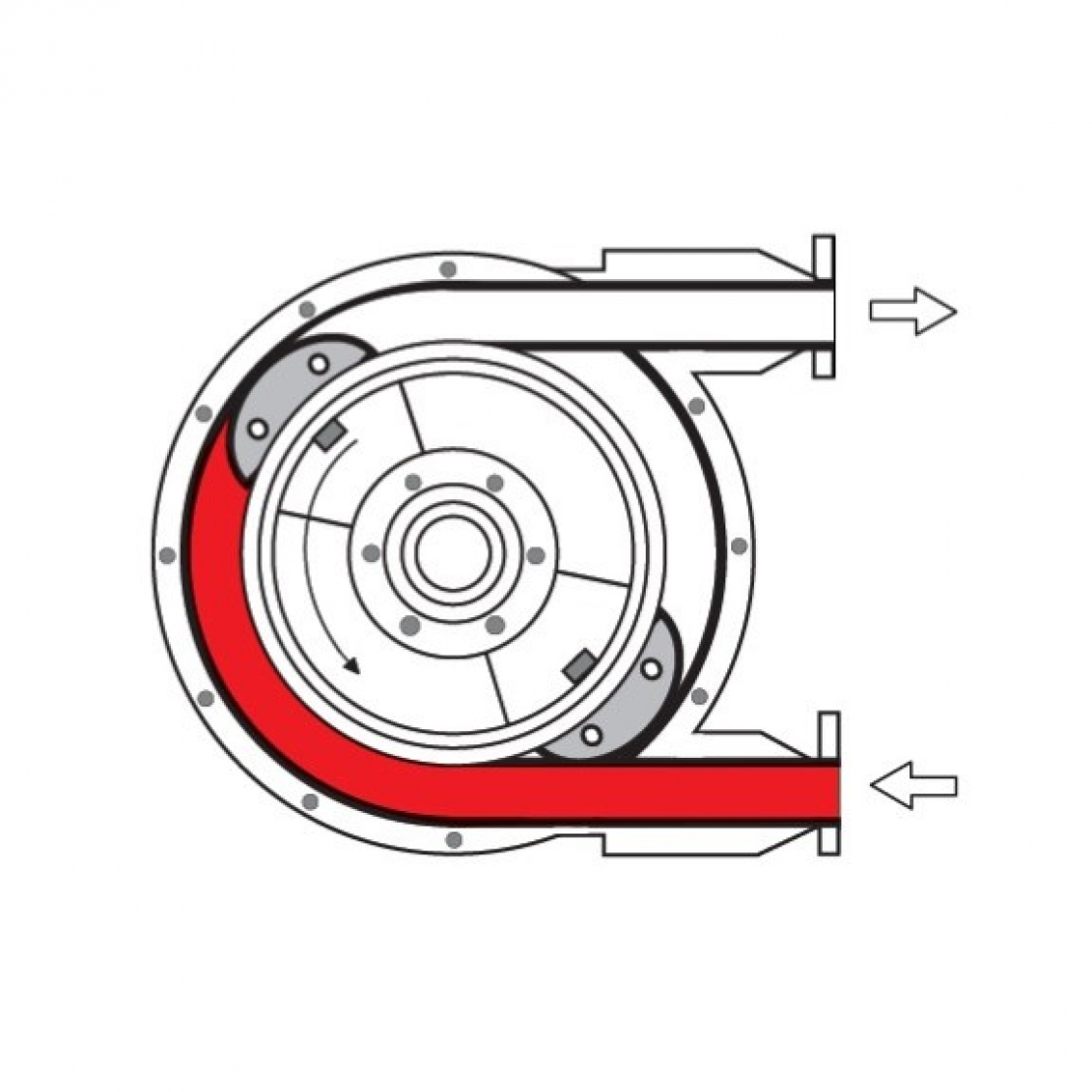

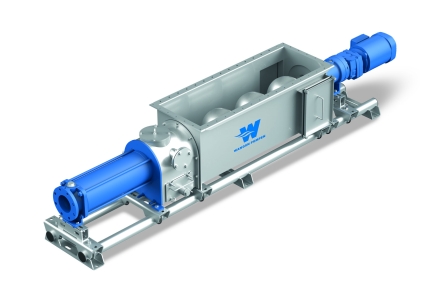

Biogazownie stają się jednym z filarów zielonej transformacji w Polsce. Wytwarzanie biogazu z trawy, kiszonki lub gnojowicy pozwala nie tylko na produkcję energii odnawialnej, ale również na zagospodarowanie odpadów rolniczych. Kluczem do prawidłowego funkcjonowania tego typu instalacji jest dobór odpowiednich urządzeń technicznych, w tym pomp. Najlepiej w tym przypadku sprawdzają się pompy ślimakowe (śrubowe), a w niniejszym artykule odpowiadamy dlaczego.

Aplikacje higieniczne - jakie pompy sprawdzą się w nich najlepiej ?

W branżach takich jak przemysł spożywczy, farmaceutyczny czy kosmetyczny zachowanie najwyższych standardów higieny jest priorytetem. Każdy element procesu technologicznego, od transportu surowców po finalne etapy produkcji, musi odbywać się w warunkach spełniających rygorystyczne normy sanitarne. Kluczową rolę pełnią tutaj pompy przemysłowe, które nie tylko odpowiadają za sprawny przepływ medium, ale także zapewniają bezpieczeństwo i jakość produktu końcowego.