Ocena:

5/5 | 1 głosów

Dobór odpowiedniej pompy przemysłowej wymaga znajomości szeregu parametrów technicznych, które mają bezpośredni wpływ na jej wydajność, trwałość i efektywność energetyczną. Jak je interpretować? W jaki sposób parametry eksploatacyjne wpływają na pracę pompy? Odpowiedzi na te i inne pytania znajdują się w niniejszym artykule.

Fundamenty doboru pompy – dlaczego precyzyjne zrozumienie parametrów jest niezbędne?

Wybór odpowiedniej pompy przemysłowej nie może być przypadkowy, ponieważ zbyt duża pompa to niepotrzebne zużycie energii i koszty, a zbyt mała nie spełni założeń technologicznych. Dlatego kluczowe jest, aby dobrze rozumieć, czym jest charakterystyka pompy i jak interpretować poszczególne parametry techniczne urządzenia.

Proces doboru pompy zaczyna się od określenia wymagań aplikacji, czyli tego, jakie medium będzie pompowane, jaka jest jego lepkość, gęstość, temperatura, jak długi jest rurociąg, jakie są straty ciśnienia i gdzie znajduje się punkt odbioru. Bez tych informacji nawet najlepsza pompa może działać niewłaściwie, co prowadzi do skrócenia jej żywotności lub nadmiernych kosztów eksploatacji. W praktyce coraz częściej wykorzystuje się zaawansowane oprogramowanie dobierające pompy na podstawie danych procesowych. Warto także korzystać z doświadczenia dostawców pomp i wybierać rozwiązania dedykowane do konkretnych aplikacji. Przykładem mogą być oferowane pod linkiem: https://www.pompy-przemyslowe.pl/pompy-dozujace-euralca pompy dozujące Euralca, które sprawdzają się przy bardzo precyzyjnych aplikacjach.

Wydajność (Q) i wysokość podnoszenia (H) – podstawowe parametry charakteryzujące pompę

Najważniejsze parametry, które należy określić przy doborze pompy przemysłowej to wydajność nominalna i wysokość podnoszenia. Są one jednak silnie zależne od konkretnej aplikacji. Dla pompowni zlokalizowanej kilka metrów poniżej zbiornika odbiorczego będzie to wyglądało zupełnie inaczej, niż dla systemu dozującego gęstą ciecz do reaktora ciśnieniowego. Ważne jest również, by pamiętać o tzw. punktach pracy niestandardowych, czyli np. okresowych zmianach zapotrzebowania na przepływ, które mogą wpływać na stabilność pompy. W związku z tym warto wiedzieć, że z pracą przerywaną i zmiennym ciśnieniem dobrze radzą sobie elektryczne pompy membranowe ARO, które są dostępne pod linkiem: https://www.pompy-przemyslowe.pl/produkty/pompy-przemyslowe/elektryczne-pompy-membranowe-aro. Poza tym nie należy pomijać wpływu wysokości geograficznej i ciśnienia atmosferycznego, które mogą obniżać ciśnienie ssawne i wymagać innego podejścia do doboru pompy, niż przy standardowych warunkach.

Moc (P) i sprawność (η) – ekonomika i efektywność energetyczna pompy

W kontekście rosnących cen energii oraz trendu dekarbonizacji przemysłu ogromnego znaczenia nabiera moc pobierana przez pompę i jej sprawność hydrauliczna. Pompy o niskiej sprawności mogą odpowiadać za znaczący procent strat energetycznych w zakładzie. Różnica pomiędzy pompą o sprawności 40% a 70% może oznaczać oszczędność tysięcy złotych rocznie. Dlatego inwestycja w pompę droższą, ale bardziej efektywną, bardzo często zwraca się w krótkim czasie. Warto dążyć zatem do tego, by pompa pracowała w pobliżu punktu BEP, ponieważ to tu osiąga najwyższą sprawność hydrauliczną i minimalizuje ryzyko uszkodzeń. Odchylenia od tego punktu oznaczają wzrost zużycia energii, wzmożone drgania i szybsze zużycie elementów konstrukcyjnych.

W zastosowaniach wymagających pracy pod dużym ciśnieniem, np. w procesach tłoczenia cieczy lepkich lub dozowania substancji lepkich i agresywnych, świetnie sprawdzają się pompy tłokowe ARO, które możesz znaleźć na stronie: https://www.pompy-przemyslowe.pl/pompy-tlokowe-aro. Dzięki wysokiej odporności mechanicznej i precyzyjnej regulacji zapewniają nie tylko oszczędność energii, ale również niezawodność w najbardziej wymagających aplikacjach.

NPSHr (Net Positive Suction Head Required) i NPSHa (Net Positive Suction Available)– zapobieganie kawitacji i ochrona pompy (zapas antykawitacyjny wymagany „r” i dostępny „a”).

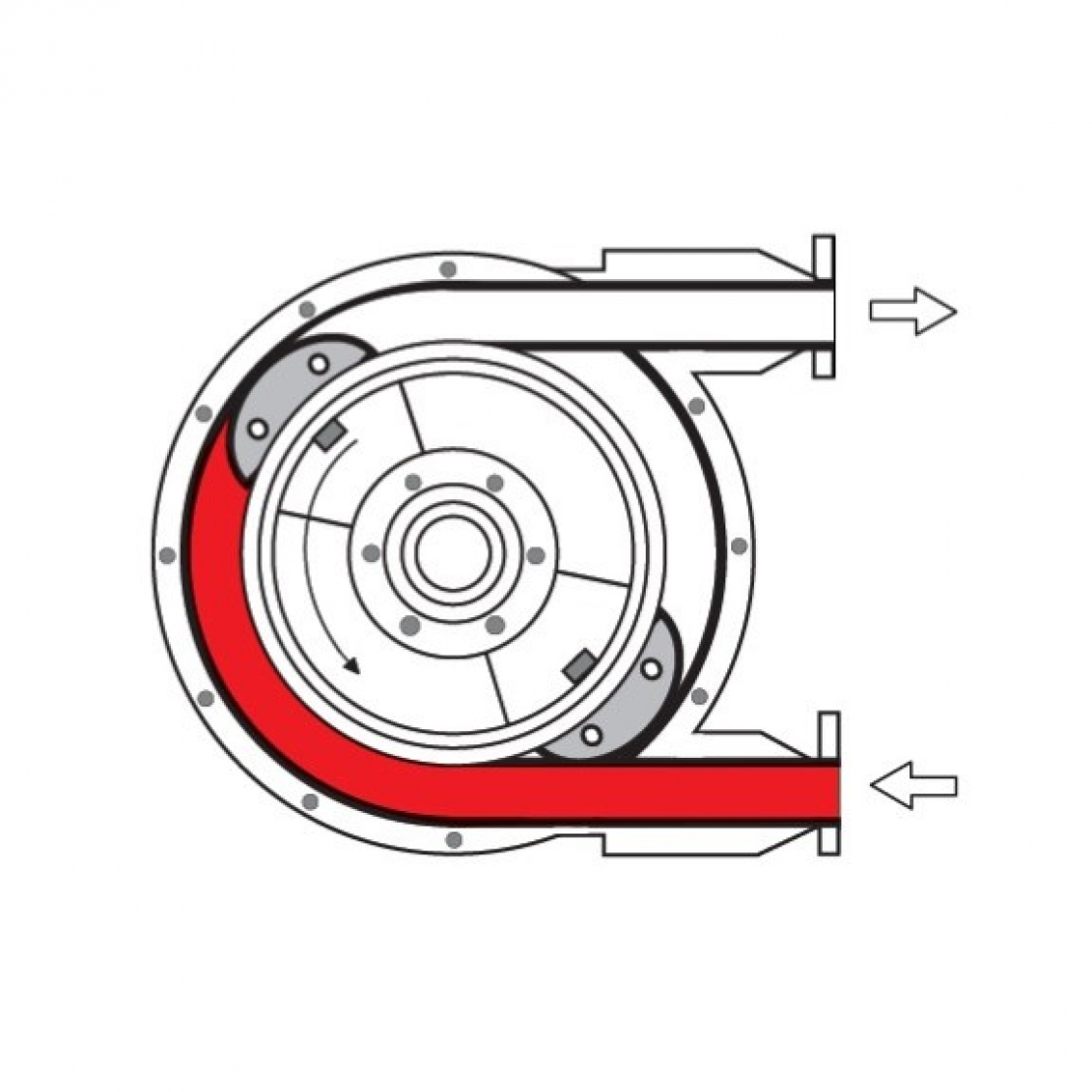

NPSH wymagane jest jednym z najmniej rozumianych, ale jednocześnie najważniejszych parametrów w pracy pompy. Zbyt niska wartość NPSHa w instalacji w porównaniu do NPSHr pompy prowadzi do kawitacji, która objawia się m.in. hałasem, nieregularną pracą i powstawaniem mikrouszkodzeń na elementach roboczych pompy. Najczęściej kawitacja pojawia się w wyniku nieprawidłowo zaprojektowanego odcinka ssawnego, czyli zbyt długiego, z wieloma kolanami lub zaworami, co generuje dodatkowe straty ciśnienia. Niektóre pompy mają bardzo dobre właściwości ssawne i niskie wymagania NPSHr, dlatego sprawdzają się idealnie w sytuacjach, gdy pompa zainstalowana jest powyżej lustra cieczy lub transportuje medium z wysoką lepkością. Przykładem mogą być urządzenia dostępne pod linkiem: https://www.pompy-przemyslowe.pl/pompy-slimakowe-wangen.

Krzywe charakterystyk pompy – narzędzie do optymalnego doboru i eksploatacji

Krzywe charakterystyk pomp nie służą wyłącznie do doboru urządzenia, ponieważ jest to także narzędzie do diagnostyki w trakcie eksploatacji. Porównując rzeczywiste parametry pracy z krzywą fabryczną można szybko wykryć nieprawidłowości, takie jak zapowietrzenie układu, zużycie elementów roboczych czy wzrost oporów przepływu w instalacji. Analiza takich krzywych pozwala także dobrać pompę do systemów o zmiennej wydajności, czyli np. w procesach wsadowych lub przy okresowym charakterze pracy. W takich aplikacjach warto rozważyć zastosowanie układów z regulacją częstotliwości lub kilku pomp pracujących równolegle, co zapewni elastyczność i energooszczędność.

Parametry eksploatacyjne – wpływ lepkości medium, temperatury i gęstości cieczy na pracę pompy

Ciecz o dużej lepkości, czyli np. gliceryna, asfalt czy pasty chemiczne może całkowicie zmienić sposób pracy pompy. Wysoka lepkość medium zwiększa opory przepływu i może znacznie obniżyć wydajność nominalną pompy. W takich przypadkach kluczowe jest uwzględnienie współczynników korekcyjnych dostępnych w katalogach producentów. Temperatura wpływa nie tylko na lepkość, ale też na wytrzymałość materiałów. Pompowanie mediów o wysokiej temperaturze może wymagać pomp ze stali nierdzewnej lub z uszczelnieniami odpornymi na działanie wysokich temperatur i ewentualnie agresywnych cieczy. Jeśli medium ma również wysoką gęstość, wzrasta zapotrzebowanie na moc pobieraną, co musi być uwzględnione przy doborze silnika.

Podsumowując należy stwierdzić, że efektywna praca instalacji przemysłowej zależy w dużej mierze od trafnego doboru urządzeń pompujących. Zrozumienie takich parametrów jak krzywa Q-H, sprawność hydrauliczna, moc pobierana czy NPSH wymagane pozwala nie tylko dobrać odpowiednią pompę, ale także zoptymalizować koszty eksploatacyjne, zminimalizować ryzyko awarii i wydłużyć żywotność systemu.

Jak dobrać pompę do transportu emulsji, jakie materiały będą odpowiednie - najczęstsze błędy przy tworzeniu aplikacji

Transport emulsji wymaga znacznie więcej niż tylko doboru odpowiedniej wydajności pompy. Ze względu na wrażliwość emulsji na ścinanie, pulsacje i zmiany ciśnienia, kluczowe znaczenie ma właściwy dobór technologii pompowania, materiałów mających kontakt z medium oraz poprawne zaprojektowanie całej instalacji. Błędy popełnione na etapie projektowania aplikacji mogą prowadzić do rozwarstwienia emulsji, strat jakościowych i kosztownych przestojów produkcyjnych.

Mieszadła Alfa Laval w aplikacjach higienicznych - w jakich branżach i aplikacjach sprawdzą się idealnie?

W aplikacjach higienicznych proces mieszania ma bezpośredni wpływ na jakość produktu, bezpieczeństwo mikrobiologiczne oraz powtarzalność produkcji. Niewłaściwie dobrane mieszadło może prowadzić do niejednorodności medium, problemów z myciem instalacji lub strat surowca. Dlatego w branżach wymagających najwyższych standardów sanitarnych coraz częściej stosowane są mieszadła Alfa Laval, zaprojektowane z myślą o precyzyjnej kontroli procesu i pełnej zgodności z wymaganiami higienicznymi.

Jak dobrać pompę do linii kosmetycznej - poznaj najczęstsze wyzwania i rozwiązania

W przemyśle kosmetycznym dobór odpowiedniej pompy jest kluczowy zarówno dla efektywności produkcji, jak i bezpieczeństwa finalnego produktu. Właściwie dobrane urządzenie pozwala zachować wysoki poziom higieny, ograniczyć straty surowców i zapewnić stabilność procesów na każdym etapie produkcji. Poniżej prezentujemy praktyczne wskazówki oraz najczęstsze wyzwania związane z wyborem pomp do branży kosmetycznej.

Czy dozowanie uszczelniaczy i klejów nadąża za Twoją produkcją?

Płynne i powtarzalne dozowanie klejów oraz uszczelniaczy to jeden z kluczowych czynników decydujących o stabilności całej produkcji. W praktyce wiele zakładów przemysłowych napotyka barierę nie w samej technologii aplikacji, lecz w niedopasowaniu układu pompowego do realnych właściwości medium i tempa pracy linii. Pojawia się wówczas pytanie: czy system dozowania faktycznie nadąża za produkcją, czy też staje się jej wąskim gardłem?

Pompy do chemii - jak dobrać optymalną technologię?

Procesy chemiczne stawiają przed inżynierami wyjątkowo wysokie wymagania dotyczące bezpieczeństwa, precyzji i odporności urządzeń na agresywne media. Pompa do chemii musi radzić sobie nie tylko z substancjami żrącymi i toksycznymi, lecz także z cieczami o wysokiej lepkości, gęstości, skłonności do krystalizacji czy tworzenia piany. Dlatego prawidłowy dobór technologii nie powinien być kwestią przypadku, ale stanowić kluczowy element stabilności instalacji, wiarygodności dozowania oraz ochrony personelu i środowiska. W niniejszym artykule wyjaśniamy zatem, jak dobrać pompę dozującą do chemii, czym różnią się poszczególne konstrukcje oraz jakie parametry są niezbędne, aby instalacja chemiczna pracowała wydajnie i bezpiecznie.

Mleczarstwo w praktyce: jak dobrać pompę do mleka i śmietanki - higieniczne pompy spożywcze

Dobór odpowiedniej pompy spożywczej w mleczarstwie ma bezpośredni wpływ na jakość produktu, stabilność procesu i bezpieczeństwo mikrobiologiczne całej linii. W branży, w której pracuje się z produktami łatwo psującymi się i wrażliwymi na zmiany temperatury czy oddziaływań mechanicznych, precyzja technologiczna jest absolutnym fundamentem. W praktyce oznacza to konieczność stosowania konstrukcji zaprojektowanych specjalnie dla sektora higienicznego, zgodnych z rygorystycznymi normami EHEDG, FDA i 3-A. Odpowiednio dobrana pompa do mleka, śmietanki, jogurtu czy koncentratów minimalizuje straty produktu, ogranicza ryzyko napowietrzania oraz pozwala osiągnąć pełną powtarzalność procesu, począwszy od odbioru surowca, przez obróbkę cieplną, aż po aseptyczne napełnianie.

Jakich pomp używa się podczas produkcji oraz transferu piwa?

Proces warzenia piwa to precyzyjnie zorganizowany ciąg operacji, w którym każda pompa musi spełniać rygorystyczne normy higieniczne, zapewniać delikatny przepływ cieczy oraz być odporną na działanie temperatury, alkoholu i środków myjących. W browarach przemysłowych i rzemieślniczych pompy odgrywają kluczową rolę, począwszy od przepompowywania brzeczki, przez transfer piwa po fermentacji, aż po proces mycia instalacji (CIP). Dobór odpowiedniego typu pompy, jej uszczelnienia i parametrów pracy, takich jak NPSHr, decyduje o jakości produktu końcowego i bezawaryjności całego systemu.

Dlaczego pompa krzywkowa jest dobrym wyborem do wyrobów czekoladowych?

Produkcja wyrobów czekoladowych to proces wymagający nie tylko precyzji technologicznej, ale również odpowiedniego doboru urządzeń, które zapewniają zachowanie struktury, aromatu i konsystencji produktu. Transport masy czekoladowej, polew czy nadzień wymaga pomp o delikatnym działaniu, które nie uszkadzają ich struktury. Z tego względu pompa krzywkowa jest jednym z najczęściej wybieranych rozwiązań w branży czekoladowej. Jej konstrukcja i sposób pracy pozwalają na efektywny, higieniczny i bezpieczny transfer produktów o wysokiej lepkości.

Kiedy warto przetestować działanie pompy przemysłowej na instalacji przed zakupem?

Zakup pompy przemysłowej to decyzja o dużym znaczeniu, ponieważ ma wpływ nie tylko na sprawność pojedynczego urządzenia, ale również na stabilność całej instalacji. W praktyce okazuje się, że dane katalogowe i teoretyczne obliczenia nie zawsze w pełni odzwierciedlają rzeczywiste warunki pracy. Dlatego coraz częściej przedsiębiorstwa decydują się na przeprowadzenie testów wydajnościowych przed zakupem. Dzięki nim można ograniczyć ryzyko inwestycji, sprawdzić dopasowanie do układu oraz wybrać optymalne rozwiązanie wspierające automatyzację procesów produkcyjnych. Co istotne, testy dają możliwość przewidzenia nie tylko bieżącej eksploatacji, ale również zachowania urządzenia w perspektywie kilku lat pracy.

Jak dobra konstrukcja pompy rozwiązuje problem transportu ścieków?

Transport ścieków, zarówno komunalnych, jak i przemysłowych, wiąże się z licznymi wyzwaniami technicznymi. Jednym z najczęstszych problemów w instalacjach odprowadzania ścieków jest zapychanie przewodów i urządzeń transportujących medium. W wielu przypadkach odpowiednio dobrana i skonstruowana pompa ściekowa może znacząco zmniejszyć ryzyko awarii i przestojów w całym systemie. W artykule przybliżymy, jakie czynniki wpływają na skuteczne działanie pomp w oczyszczalniach ścieków oraz na co zwracać uwagę przy wyborze urządzeń.

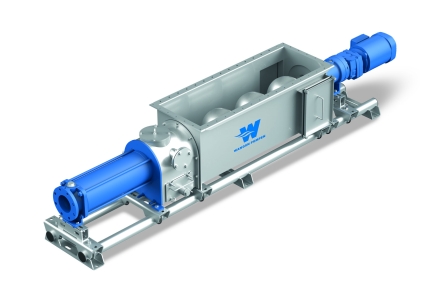

Dlaczego pompy ślimakowe są idealne dla biogazowni?

Biogazownie stają się jednym z filarów zielonej transformacji w Polsce. Wytwarzanie biogazu z trawy, kiszonki lub gnojowicy pozwala nie tylko na produkcję energii odnawialnej, ale również na zagospodarowanie odpadów rolniczych. Kluczem do prawidłowego funkcjonowania tego typu instalacji jest dobór odpowiednich urządzeń technicznych, w tym pomp. Najlepiej w tym przypadku sprawdzają się pompy ślimakowe (śrubowe), a w niniejszym artykule odpowiadamy dlaczego.