Ocena:

5/5 | 1 głosów

Uszczelnienia pomp to elementy, które są kluczowe dla bezpiecznej i efektywnej pracy każdego układu pompowego. Wybór odpowiedniego rodzaju uszczelnienia oraz właściwe praktyki eksploatacyjne minimalizują bowiem ryzyko awarii i przecieków. Czym charakteryzują się zatem poszczególne typy uszczelnień? Jakie kryteria należy wziąć pod uwagę przy ich doborze? Odpowiedzi na te i inne pytania znajdują się w niniejszym artykule.

Rola uszczelnienia i konsekwencje jego awarii

Zarówno uszczelnienia czołowe mechaniczne czy wargowe, jak i uszczelnienia dławnicowe pełnią fundamentalną funkcję w zabezpieczaniu pompy przed wyciekami i utratą medium. Zapewniają one bowiem szczelność układu, co jest szczególnie istotne podczas pracy z substancjami niebezpiecznymi czy cieczami agresywnymi. Awaria uszczelnienia może prowadzić do wielu problemów, od zwiększonego zużycia energii, poprzez uszkodzenia mechaniczne, aż do poważnych wycieków, które zagrażają środowisku i bezpieczeństwu pracowników. Co więcej, ewentualna nieszczelność zwiększa tarcie wewnątrz pompy, co wpływa na szybsze zużycie części i obniża efektywność energetyczną całego układu. W przemyśle, gdzie niezawodność pomp jest kluczowa, konsekwencje takie jak przestoje produkcyjne czy konieczność kosztownych napraw stanowią poważne wyzwanie. Dlatego tak ważny jest dobór właściwego uszczelnienia i jego właściwa eksploatacja.

Uszczelnienia mechaniczne – budowa, zasada działania i kluczowe rodzaje

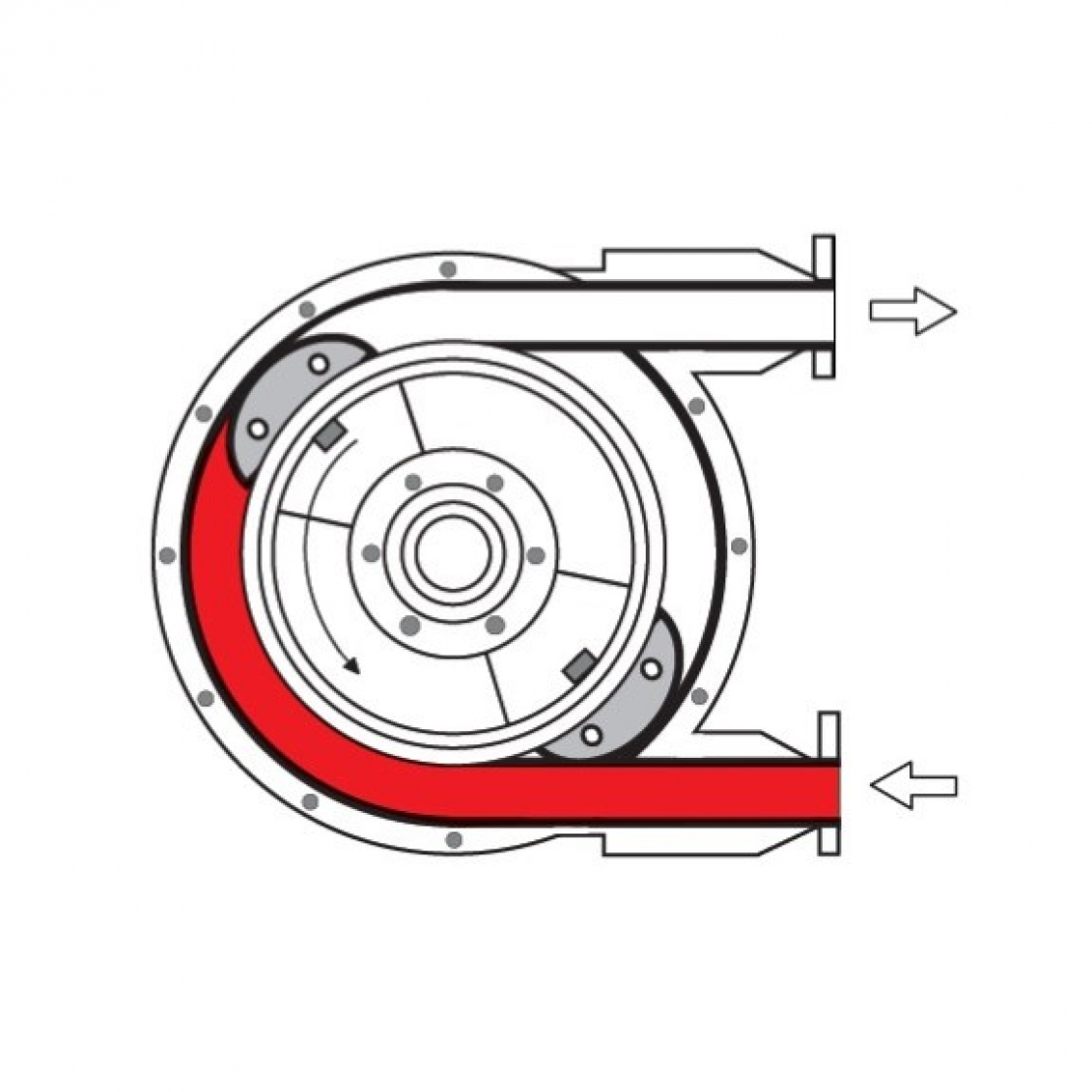

Uszczelnienia mechaniczne to nowoczesne rozwiązania stosowane w pompach przemysłowych, które zapobiegają wyciekom medium pomiędzy obracającym się wałem a nieruchomą obudową pompy. Główne typy to uszczelnienie pojedyncze suche i zwilżane oraz podwójne z barierą cieczową (tandem lub back to back) i mieszkowe.

Podstawowym elementem uszczelnienia mechanicznego są dwa pierścienie ślizgowe o czołach o wysokiej płaskości i gładkości powierzchni. Jeden stały, zamocowany w nieruchomym korpusie pompy, a drugi obrotowy przymocowany do wału pompy, umieszczone względem siebie w mikro odległości. Dociskane są do siebie sprężyną (uszczelnienie pojedyncze i podwójne), lub mieszkiem elastomerowym, ewentualnie metalowym, będącym również uszczelnieniem pomocniczym (uszczelnienie mieszkowe). Ich konstrukcja pozwala na szczelność nawet przy wysokich obrotach i ciśnieniach. Dzięki temu znajdują zastosowanie w pompach o wysokich wymaganiach szczelności i niezawodności.

Uszczelnienia dławnicowe (sznurowe) – tradycja i nowoczesne materiały

W odróżnieniu od uszczelnień mechanicznych, uszczelnienia dławnicowe wykorzystują materiał sznurowy lub taśmowy, który jest ściskany i dociskany do wału przez dławnicę. Choć prostsze w budowie, wymagają regularnej konserwacji i regulacji, aby ograniczyć przecieki eksploatacyjne. Z uwagi na tę cechę, coraz częściej są zastępowane przez uszczelnienia mechaniczne, szczególnie w nowoczesnych pompach.

Tradycyjne uszczelnienia dławnicowe (zwane też sznurowymi) są znane od wielu dekad. Ich konstrukcja jest prosta i umożliwia łatwą regulację szczelności przez dokręcanie dławnicy. Współczesne rozwiązania wzbogacone są o nowoczesne materiały, takie jak grafit, PTFE czy różnego rodzaju elastomery, które znacząco poprawiają właściwości eksploatacyjne i odporność na działanie czynników chemicznych. W miejscach, gdzie pompy pracują z cieczami agresywnymi, takimi jak kwasy czy rozpuszczalniki, zastosowanie takich materiałów jest kluczowe dla utrzymania szczelności i trwałości uszczelnienia. Dodatkowo, w wielu instalacjach stosuje się regularne płukanie uszczelnień, które pozwala na usuwanie zanieczyszczeń i chłodzenie powierzchni uszczelniających. To znacząco wydłuża czas bezawaryjnej pracy. Przykładem szczególnego rodzaju uszczelnień dławnicowych mogą być pompy tłokowe dostępne pod adresem https://www.pompy-przemyslowe.pl/pompy-tlokowe-aro, w których stos pierścieni elastomerowych dociskany jest dławnicą (kielich pompy) eliminując lub ograniczając wyciek produktu pomiędzy tłokiem a cylindrem pompy. Stosowanie wysokiej klasy uszczelnień dławnicowych pozwala na szczelność nawet w trudnych warunkach pracy.

Kryteria doboru odpowiedniego uszczelnienia: medium, temperatura, ciśnienie, prędkość

Dobór właściwego uszczelnienia pompy jest procesem wieloaspektowym. Należy uwzględnić między innymi:

- charakter medium — np. czy są to ciecze agresywne lub zawierające cząstki stałe,

- temperaturę pracy,

- ciśnienie w układzie,

- prędkość obrotową wału pompy.

W przypadku wysokich ciśnień, agresywnych lub wysokolepkich płynów coraz częściej stosuje się podwójne uszczelnienia mechaniczne hydrodynamiczne. W charakterze bariery płynowej stosuje się tu płyny smarujące kompatybilne z pompowaną cieczą. W uszczelnieniach mechanicznych pojedynczych dodatkową ochronę przy pracy w podwyższonych temperaturach stanowią obudowy wypełnione płynem chłodzącym, co zwiększa żywotność uszczelnień. Dla instalacji wymagających precyzji i niezawodności, takich jak elektryczne pompy krzywkowe czy pompy ślimakowe, wybór uszczelnienia musi być dokładnie dopasowany do specyfiki medium i parametrów pracy.

Materiały stosowane w uszczelnieniach – przegląd i zastosowania

Dobór materiałów do uszczelnień ma bezpośredni wpływ na ich trwałość i efektywność działania. Twardość materiałów uszczelniających determinuje ich odporność na ścieranie i uszkodzenia mechaniczne. Do najczęściej stosowanych materiałów należą:

- węglik krzemu — wysoce odporny na ścieranie i chemikalia,

- ceramika — trwała i odporna na wysokie temperatury,

- grafit — idealny do zastosowań wymagających odporności chemicznej i wysokiej temperatury,

- elastomery i PTFE — stosowane w uszczelnieniach dławnicowych dla elastyczności i odporności na agresywne media.

W pompach ślimakowych oferowanych pod linkiem: https://www.pompy-przemyslowe.pl/pompy-slimakowe-wangen, gdzie medium często ma dużą lepkość i obecne są zanieczyszczenia, stosuje się uszczelnienia o specjalnej konstrukcji i odporności na ścieranie.

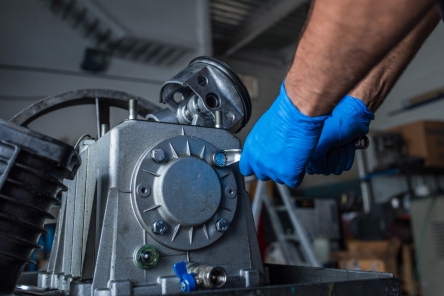

Najczęstsze przyczyny awarii uszczelnień i metody zapobiegania

Awaria uszczelnienia pompy przemysłowej może mieć poważne konsekwencje. Jej przyczyną jest z reguły:

- niewłaściwy dobór materiałów do medium i warunków pracy,

- błędy montażowe — niedokładne osadzenie lub zbyt silne dokręcenie,

- brak regularnej konserwacji i serwisowania,

- nieodpowiednie warunki pracy, np. nadmierne ciśnienie lub temperatura,

- zanieczyszczenia i cząstki stałe w medium.

Aby zapobiegać awariom, zaleca się regularne przeglądy, stosowanie odpowiednich praktyk eksploatacyjnych oraz płukanie uszczelnień, które pomaga usuwać osady i chronić powierzchnie uszczelniające. Dobre praktyki montażu i kontrola parametrów pracy znacząco przedłużają żywotność uszczelnień. Warto również zwrócić uwagę na jakość całej instalacji, co można przeanalizować na https://www.pompy-przemyslowe.pl/instalacje.

Dobre praktyki montażu, eksploatacji i konserwacji dla maksymalizacji żywotności

Aby zwiększyć trwałość i niezawodność uszczelnień pomp, należy przestrzegać kilku podstawowych zasad, a mianowicie:

- wybierać uszczelnienia dopasowane do konkretnego medium i parametrów pracy,

- stosować wysokiej jakości materiały o odpowiedniej twardości materiałów uszczelniających,

- montować uszczelnienia zgodnie z zaleceniami producenta, unikając nadmiernego docisku i uszkodzeń,

- regularnie kontrolować stan uszczelnień i przeprowadzać serwisowanie,

- stosować płukanie uszczelnień, zwłaszcza w układach z cieczami agresywnymi.

Podsumowując, należy stwierdzić, że właściwe uszczelnienia pomp to podstawa niezawodnej pracy przemysłowych systemów pompowych. Istnieje powiedzenie, że taka dobra jest pompa jak jej uszczelnienie. Znajomość ich rodzajów i materiałów wykorzystywanych do produkcji, a także stosowanie dobrych praktyk pozwala unikać awarii i minimalizować przecieki eksploatacyjne.

Jak dobrać pompę do transportu emulsji, jakie materiały będą odpowiednie - najczęstsze błędy przy tworzeniu aplikacji

Transport emulsji wymaga znacznie więcej niż tylko doboru odpowiedniej wydajności pompy. Ze względu na wrażliwość emulsji na ścinanie, pulsacje i zmiany ciśnienia, kluczowe znaczenie ma właściwy dobór technologii pompowania, materiałów mających kontakt z medium oraz poprawne zaprojektowanie całej instalacji. Błędy popełnione na etapie projektowania aplikacji mogą prowadzić do rozwarstwienia emulsji, strat jakościowych i kosztownych przestojów produkcyjnych.

Mieszadła Alfa Laval w aplikacjach higienicznych - w jakich branżach i aplikacjach sprawdzą się idealnie?

W aplikacjach higienicznych proces mieszania ma bezpośredni wpływ na jakość produktu, bezpieczeństwo mikrobiologiczne oraz powtarzalność produkcji. Niewłaściwie dobrane mieszadło może prowadzić do niejednorodności medium, problemów z myciem instalacji lub strat surowca. Dlatego w branżach wymagających najwyższych standardów sanitarnych coraz częściej stosowane są mieszadła Alfa Laval, zaprojektowane z myślą o precyzyjnej kontroli procesu i pełnej zgodności z wymaganiami higienicznymi.

Jak dobrać pompę do linii kosmetycznej - poznaj najczęstsze wyzwania i rozwiązania

W przemyśle kosmetycznym dobór odpowiedniej pompy jest kluczowy zarówno dla efektywności produkcji, jak i bezpieczeństwa finalnego produktu. Właściwie dobrane urządzenie pozwala zachować wysoki poziom higieny, ograniczyć straty surowców i zapewnić stabilność procesów na każdym etapie produkcji. Poniżej prezentujemy praktyczne wskazówki oraz najczęstsze wyzwania związane z wyborem pomp do branży kosmetycznej.

Czy dozowanie uszczelniaczy i klejów nadąża za Twoją produkcją?

Płynne i powtarzalne dozowanie klejów oraz uszczelniaczy to jeden z kluczowych czynników decydujących o stabilności całej produkcji. W praktyce wiele zakładów przemysłowych napotyka barierę nie w samej technologii aplikacji, lecz w niedopasowaniu układu pompowego do realnych właściwości medium i tempa pracy linii. Pojawia się wówczas pytanie: czy system dozowania faktycznie nadąża za produkcją, czy też staje się jej wąskim gardłem?

Pompy do chemii - jak dobrać optymalną technologię?

Procesy chemiczne stawiają przed inżynierami wyjątkowo wysokie wymagania dotyczące bezpieczeństwa, precyzji i odporności urządzeń na agresywne media. Pompa do chemii musi radzić sobie nie tylko z substancjami żrącymi i toksycznymi, lecz także z cieczami o wysokiej lepkości, gęstości, skłonności do krystalizacji czy tworzenia piany. Dlatego prawidłowy dobór technologii nie powinien być kwestią przypadku, ale stanowić kluczowy element stabilności instalacji, wiarygodności dozowania oraz ochrony personelu i środowiska. W niniejszym artykule wyjaśniamy zatem, jak dobrać pompę dozującą do chemii, czym różnią się poszczególne konstrukcje oraz jakie parametry są niezbędne, aby instalacja chemiczna pracowała wydajnie i bezpiecznie.

Mleczarstwo w praktyce: jak dobrać pompę do mleka i śmietanki - higieniczne pompy spożywcze

Dobór odpowiedniej pompy spożywczej w mleczarstwie ma bezpośredni wpływ na jakość produktu, stabilność procesu i bezpieczeństwo mikrobiologiczne całej linii. W branży, w której pracuje się z produktami łatwo psującymi się i wrażliwymi na zmiany temperatury czy oddziaływań mechanicznych, precyzja technologiczna jest absolutnym fundamentem. W praktyce oznacza to konieczność stosowania konstrukcji zaprojektowanych specjalnie dla sektora higienicznego, zgodnych z rygorystycznymi normami EHEDG, FDA i 3-A. Odpowiednio dobrana pompa do mleka, śmietanki, jogurtu czy koncentratów minimalizuje straty produktu, ogranicza ryzyko napowietrzania oraz pozwala osiągnąć pełną powtarzalność procesu, począwszy od odbioru surowca, przez obróbkę cieplną, aż po aseptyczne napełnianie.

Jakich pomp używa się podczas produkcji oraz transferu piwa?

Proces warzenia piwa to precyzyjnie zorganizowany ciąg operacji, w którym każda pompa musi spełniać rygorystyczne normy higieniczne, zapewniać delikatny przepływ cieczy oraz być odporną na działanie temperatury, alkoholu i środków myjących. W browarach przemysłowych i rzemieślniczych pompy odgrywają kluczową rolę, począwszy od przepompowywania brzeczki, przez transfer piwa po fermentacji, aż po proces mycia instalacji (CIP). Dobór odpowiedniego typu pompy, jej uszczelnienia i parametrów pracy, takich jak NPSHr, decyduje o jakości produktu końcowego i bezawaryjności całego systemu.

Dlaczego pompa krzywkowa jest dobrym wyborem do wyrobów czekoladowych?

Produkcja wyrobów czekoladowych to proces wymagający nie tylko precyzji technologicznej, ale również odpowiedniego doboru urządzeń, które zapewniają zachowanie struktury, aromatu i konsystencji produktu. Transport masy czekoladowej, polew czy nadzień wymaga pomp o delikatnym działaniu, które nie uszkadzają ich struktury. Z tego względu pompa krzywkowa jest jednym z najczęściej wybieranych rozwiązań w branży czekoladowej. Jej konstrukcja i sposób pracy pozwalają na efektywny, higieniczny i bezpieczny transfer produktów o wysokiej lepkości.

Kiedy warto przetestować działanie pompy przemysłowej na instalacji przed zakupem?

Zakup pompy przemysłowej to decyzja o dużym znaczeniu, ponieważ ma wpływ nie tylko na sprawność pojedynczego urządzenia, ale również na stabilność całej instalacji. W praktyce okazuje się, że dane katalogowe i teoretyczne obliczenia nie zawsze w pełni odzwierciedlają rzeczywiste warunki pracy. Dlatego coraz częściej przedsiębiorstwa decydują się na przeprowadzenie testów wydajnościowych przed zakupem. Dzięki nim można ograniczyć ryzyko inwestycji, sprawdzić dopasowanie do układu oraz wybrać optymalne rozwiązanie wspierające automatyzację procesów produkcyjnych. Co istotne, testy dają możliwość przewidzenia nie tylko bieżącej eksploatacji, ale również zachowania urządzenia w perspektywie kilku lat pracy.

Jak dobra konstrukcja pompy rozwiązuje problem transportu ścieków?

Transport ścieków, zarówno komunalnych, jak i przemysłowych, wiąże się z licznymi wyzwaniami technicznymi. Jednym z najczęstszych problemów w instalacjach odprowadzania ścieków jest zapychanie przewodów i urządzeń transportujących medium. W wielu przypadkach odpowiednio dobrana i skonstruowana pompa ściekowa może znacząco zmniejszyć ryzyko awarii i przestojów w całym systemie. W artykule przybliżymy, jakie czynniki wpływają na skuteczne działanie pomp w oczyszczalniach ścieków oraz na co zwracać uwagę przy wyborze urządzeń.

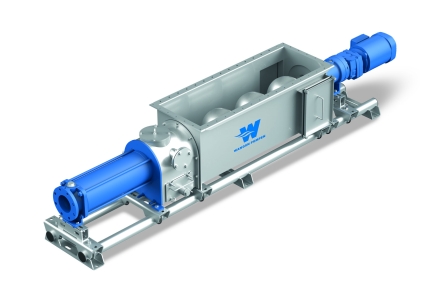

Dlaczego pompy ślimakowe są idealne dla biogazowni?

Biogazownie stają się jednym z filarów zielonej transformacji w Polsce. Wytwarzanie biogazu z trawy, kiszonki lub gnojowicy pozwala nie tylko na produkcję energii odnawialnej, ale również na zagospodarowanie odpadów rolniczych. Kluczem do prawidłowego funkcjonowania tego typu instalacji jest dobór odpowiednich urządzeń technicznych, w tym pomp. Najlepiej w tym przypadku sprawdzają się pompy ślimakowe (śrubowe), a w niniejszym artykule odpowiadamy dlaczego.