Ocena:

5/5 | 1 głosów

Pompy przemysłowe to jeden z najważniejszych elementów infrastruktury w zakładach produkcyjnych, oczyszczalniach czy elektrowniach. Od ich sprawnego działania zależy ciągłość procesów, bezpieczeństwo instalacji i realne oszczędności. Niestety, wiele awarii to efekt zaniedbań i braku regularnych działań serwisowych. Sprawdź, które czynności konserwacyjne mają istotne znaczenie i jak wdrożyć je w praktyce, aby przedłużenie żywotności pompy przemysłowej stało się standardem, a nie wyjątkiem.

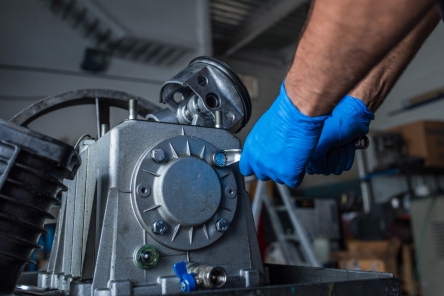

Regularna kontrola pracy pomp i wymiana środków smarnych

Regularne smarowanie wymagane w większości typów pomp, np. w niektórych pompach tłokowych ARO czy pompach lamelowych JS Proputec to podstawa prawidłowej pracy silnika pneumatycznego czy łożysk, ale samo uzupełnianie lub wymiana środka smarnego to za mało. Coraz częściej specjaliści ds. utrzymania ruchu pomp stosują także analizę parametrów środka smarnego, co oznacza, że w praktyce mierzą lepkość, obecność zanieczyszczeń czy poziom zużycia dodatków smarnych. Tego typu dane pozwalają w porę wykryć problemy z nadmiernym tarciem czy mikrozużyciem elementów, zanim dojdzie do awarii. Poza tym warto dbać również o czystość punktów smarowania, ponieważ brudny smarownik czy nieszczelna pokrywa to prosty sposób na wprowadzenie zanieczyszczeń, które uszkodzą precyzyjne części wewnętrzne. Dla pomp przemysłowych pracujących w trudnych warunkach (np. w środowisku zapylonym) zaleca się częstsze kontrole, czyli z częstotliwością większą niż przewiduje to dokumentacja.

Monitorowanie stanu wszystkich rodzajów uszczelnień, zwłaszcza uszczelnień elementów obrotowych

Stan uszczelnień ma bezpośredni wpływ na bezpieczeństwo i wydajność pompy. Warto pamiętać, że niewielki wyciek, który na pierwszy rzut oka nie wygląda groźnie, może oznaczać stałą utratę pompowanego medium, co w niektórych branżach (np. chemicznej czy spożywczej) rodzi poważne ryzyko skażenia lub strat surowca. Dlatego doświadczeni operatorzy prowadzą dodatkowe rejestry wycieków i wilgotności w obszarze pracy pompy, czyli proste narzędzie, które pozwala szybciej reagować. W nowoczesnych zakładach coraz częściej stosuje się również uszczelnienia z monitoringiem online, a czujniki wilgotności lub przepływu sygnalizują każdą anomalię.

Warto również w procesie projektu rozważyć pompy przemysłowe o konstrukcji bezuszczelnieniowej. Do takich należą m.in. pompy membranowe ARO, które zachowują całkowitą szczelność przy braku zużywających się obrotowych części wymagających uszczelnienia lub pompy wirowe ze sprzęgłem magnetycznym GemmeCotti. Ze względu na bezpieczną konstrukcję jedne i drugie pompy z powodzeniem stosowane są w branży chemicznej.

Weryfikacja osiowości wałów pompy i silnika

Źle ustawiona osiowość to jeden z częstszych grzechów montażowych. Co więcej, nawet perfekcyjnie wypoziomowana pompa z czasem może się rozregulować, ponieważ fundamenty pracują, a elementy nośne ulegają zmęczeniu. Nawet minimalne odchylenie (rzędu 0,1 mm) przy dużej prędkości obrotowej generuje drgania, które mogą uszkodzić sprzęgło, łożyska i wał. Dlatego przy każdej większej przerwie technologicznej warto w harmonogramie uwzględniać weryfikację osiowości. Najlepiej stosować nowoczesne systemy laserowe, które są dokładniejsze i szybsze od tradycyjnych metod. Prawidłowa konserwacja pompy to nie tylko wymiana elementów, ale i kontrola geometrii całego układu.

Inspekcja i czyszczenie filtrów oraz rurociągów

Filtry i rurociągi to często pomijany element, co stanowi błąd, ponieważ ich zanieczyszczenie wpływa nie tylko na pracę pompy, ale również funkcjonowanie całego systemu. Osady, kamień czy drobne zanieczyszczenia mogą doprowadzić do lokalnych wzrostów ciśnienia, kawitacji i nieprawidłowego obciążenia pompy. Specjaliści utrzymania ruchu rekomendują zatem nie tylko regularne płukanie przewodów, ale też stosowanie filtrów o właściwej klasie dokładności, ponieważ niedostosowany filtr może przepuszczać zbyt duże cząstki, które uszkadzają wirnik. Dobrą praktyką jest także planowanie przeglądów filtrów w okresach o największym zapyleniu lub w momentach, gdy zmienia się parametry transportowanego medium.

Kontrola wibracji i temperatury pracy łożysk

Zarządzanie drganiami to jeden z fundamentów diagnostyki stanu technicznego pomp. Wibracje mogą wskazywać na niewyważenie wirnika, zużycie łożysk lub rozregulowanie osiowości. Doświadczone zespoły serwisowe wiedzą, że systematyczny pomiar drgań i analiza trendów (czy drgania rosną, czy spadają) pozwala wykryć problem, zanim stanie się kosztowną awarią.

Warto pamiętać także to tym, że wzrost temperatury może sygnalizować nie tylko tarcie, ale też niedostateczne smarowanie czy zbyt duże obciążenie pompy. Coraz popularniejsze są czujniki bezprzewodowe, które przesyłają dane do systemów monitorujących w czasie rzeczywistym, co znacznie ogranicza ryzyko nieprzewidzianych przestojów.

Prowadzenie dziennika serwisowego – dlaczego to kluczowe?

Dokumentacja działań serwisowych to coś więcej niż lista przeglądów. Dobrze prowadzony dziennik serwisowy pozwala tworzyć historię pracy pompy przemysłowej, co ma ogromną wartość przy planowaniu inwestycji, modernizacji czy zakupie nowych urządzeń. Co więcej, zapisy pomagają analizować trendy, czyli np. czy konkretny typ uszczelnienia wytrzymuje krócej niż deklaruje producent albo czy dana część wymaga częstszej wymiany. Takie dane pozwalają zoptymalizować proces zakupu części zamiennych do pomp i obniżyć koszty magazynowania.

W wielu zakładach dziennik serwisowy jest również wykorzystywany podczas audytów zewnętrznych, stanowiąc dowód na to, że firma przestrzega procedur BHP i dba o minimalizację ryzyka awarii. Może mieć to duże znaczenie nie tylko w kontekście bezpieczeństwa, ale także wizerunku przedsiębiorstwa.

Podsumowując, należy stwierdzić, że regularny, planowy serwis pomp przemysłowych, świadoma konserwacja pomp i przemyślane utrzymanie ruchu pomp to najlepszy sposób, by zredukować ryzyko awarii i kosztownych przestojów. Drobne działania takie, jak pomiar drgań, czyszczenie filtrów czy weryfikacja osiowości realnie wpływają na bezpieczeństwo pracy i żywotność sprzętu. Warto pamiętać także o tym, że dobrze utrzymana pompa to fundament sprawnej produkcji, przewidywalnych kosztów i spokojnej głowy operatora.

Jak dobrać pompę do transportu emulsji, jakie materiały będą odpowiednie - najczęstsze błędy przy tworzeniu aplikacji

Transport emulsji wymaga znacznie więcej niż tylko doboru odpowiedniej wydajności pompy. Ze względu na wrażliwość emulsji na ścinanie, pulsacje i zmiany ciśnienia, kluczowe znaczenie ma właściwy dobór technologii pompowania, materiałów mających kontakt z medium oraz poprawne zaprojektowanie całej instalacji. Błędy popełnione na etapie projektowania aplikacji mogą prowadzić do rozwarstwienia emulsji, strat jakościowych i kosztownych przestojów produkcyjnych.

Mieszadła Alfa Laval w aplikacjach higienicznych - w jakich branżach i aplikacjach sprawdzą się idealnie?

W aplikacjach higienicznych proces mieszania ma bezpośredni wpływ na jakość produktu, bezpieczeństwo mikrobiologiczne oraz powtarzalność produkcji. Niewłaściwie dobrane mieszadło może prowadzić do niejednorodności medium, problemów z myciem instalacji lub strat surowca. Dlatego w branżach wymagających najwyższych standardów sanitarnych coraz częściej stosowane są mieszadła Alfa Laval, zaprojektowane z myślą o precyzyjnej kontroli procesu i pełnej zgodności z wymaganiami higienicznymi.

Jak dobrać pompę do linii kosmetycznej - poznaj najczęstsze wyzwania i rozwiązania

W przemyśle kosmetycznym dobór odpowiedniej pompy jest kluczowy zarówno dla efektywności produkcji, jak i bezpieczeństwa finalnego produktu. Właściwie dobrane urządzenie pozwala zachować wysoki poziom higieny, ograniczyć straty surowców i zapewnić stabilność procesów na każdym etapie produkcji. Poniżej prezentujemy praktyczne wskazówki oraz najczęstsze wyzwania związane z wyborem pomp do branży kosmetycznej.

Czy dozowanie uszczelniaczy i klejów nadąża za Twoją produkcją?

Płynne i powtarzalne dozowanie klejów oraz uszczelniaczy to jeden z kluczowych czynników decydujących o stabilności całej produkcji. W praktyce wiele zakładów przemysłowych napotyka barierę nie w samej technologii aplikacji, lecz w niedopasowaniu układu pompowego do realnych właściwości medium i tempa pracy linii. Pojawia się wówczas pytanie: czy system dozowania faktycznie nadąża za produkcją, czy też staje się jej wąskim gardłem?

Pompy do chemii - jak dobrać optymalną technologię?

Procesy chemiczne stawiają przed inżynierami wyjątkowo wysokie wymagania dotyczące bezpieczeństwa, precyzji i odporności urządzeń na agresywne media. Pompa do chemii musi radzić sobie nie tylko z substancjami żrącymi i toksycznymi, lecz także z cieczami o wysokiej lepkości, gęstości, skłonności do krystalizacji czy tworzenia piany. Dlatego prawidłowy dobór technologii nie powinien być kwestią przypadku, ale stanowić kluczowy element stabilności instalacji, wiarygodności dozowania oraz ochrony personelu i środowiska. W niniejszym artykule wyjaśniamy zatem, jak dobrać pompę dozującą do chemii, czym różnią się poszczególne konstrukcje oraz jakie parametry są niezbędne, aby instalacja chemiczna pracowała wydajnie i bezpiecznie.

Mleczarstwo w praktyce: jak dobrać pompę do mleka i śmietanki - higieniczne pompy spożywcze

Dobór odpowiedniej pompy spożywczej w mleczarstwie ma bezpośredni wpływ na jakość produktu, stabilność procesu i bezpieczeństwo mikrobiologiczne całej linii. W branży, w której pracuje się z produktami łatwo psującymi się i wrażliwymi na zmiany temperatury czy oddziaływań mechanicznych, precyzja technologiczna jest absolutnym fundamentem. W praktyce oznacza to konieczność stosowania konstrukcji zaprojektowanych specjalnie dla sektora higienicznego, zgodnych z rygorystycznymi normami EHEDG, FDA i 3-A. Odpowiednio dobrana pompa do mleka, śmietanki, jogurtu czy koncentratów minimalizuje straty produktu, ogranicza ryzyko napowietrzania oraz pozwala osiągnąć pełną powtarzalność procesu, począwszy od odbioru surowca, przez obróbkę cieplną, aż po aseptyczne napełnianie.

Jakich pomp używa się podczas produkcji oraz transferu piwa?

Proces warzenia piwa to precyzyjnie zorganizowany ciąg operacji, w którym każda pompa musi spełniać rygorystyczne normy higieniczne, zapewniać delikatny przepływ cieczy oraz być odporną na działanie temperatury, alkoholu i środków myjących. W browarach przemysłowych i rzemieślniczych pompy odgrywają kluczową rolę, począwszy od przepompowywania brzeczki, przez transfer piwa po fermentacji, aż po proces mycia instalacji (CIP). Dobór odpowiedniego typu pompy, jej uszczelnienia i parametrów pracy, takich jak NPSHr, decyduje o jakości produktu końcowego i bezawaryjności całego systemu.

Dlaczego pompa krzywkowa jest dobrym wyborem do wyrobów czekoladowych?

Produkcja wyrobów czekoladowych to proces wymagający nie tylko precyzji technologicznej, ale również odpowiedniego doboru urządzeń, które zapewniają zachowanie struktury, aromatu i konsystencji produktu. Transport masy czekoladowej, polew czy nadzień wymaga pomp o delikatnym działaniu, które nie uszkadzają ich struktury. Z tego względu pompa krzywkowa jest jednym z najczęściej wybieranych rozwiązań w branży czekoladowej. Jej konstrukcja i sposób pracy pozwalają na efektywny, higieniczny i bezpieczny transfer produktów o wysokiej lepkości.

Kiedy warto przetestować działanie pompy przemysłowej na instalacji przed zakupem?

Zakup pompy przemysłowej to decyzja o dużym znaczeniu, ponieważ ma wpływ nie tylko na sprawność pojedynczego urządzenia, ale również na stabilność całej instalacji. W praktyce okazuje się, że dane katalogowe i teoretyczne obliczenia nie zawsze w pełni odzwierciedlają rzeczywiste warunki pracy. Dlatego coraz częściej przedsiębiorstwa decydują się na przeprowadzenie testów wydajnościowych przed zakupem. Dzięki nim można ograniczyć ryzyko inwestycji, sprawdzić dopasowanie do układu oraz wybrać optymalne rozwiązanie wspierające automatyzację procesów produkcyjnych. Co istotne, testy dają możliwość przewidzenia nie tylko bieżącej eksploatacji, ale również zachowania urządzenia w perspektywie kilku lat pracy.

Jak dobra konstrukcja pompy rozwiązuje problem transportu ścieków?

Transport ścieków, zarówno komunalnych, jak i przemysłowych, wiąże się z licznymi wyzwaniami technicznymi. Jednym z najczęstszych problemów w instalacjach odprowadzania ścieków jest zapychanie przewodów i urządzeń transportujących medium. W wielu przypadkach odpowiednio dobrana i skonstruowana pompa ściekowa może znacząco zmniejszyć ryzyko awarii i przestojów w całym systemie. W artykule przybliżymy, jakie czynniki wpływają na skuteczne działanie pomp w oczyszczalniach ścieków oraz na co zwracać uwagę przy wyborze urządzeń.

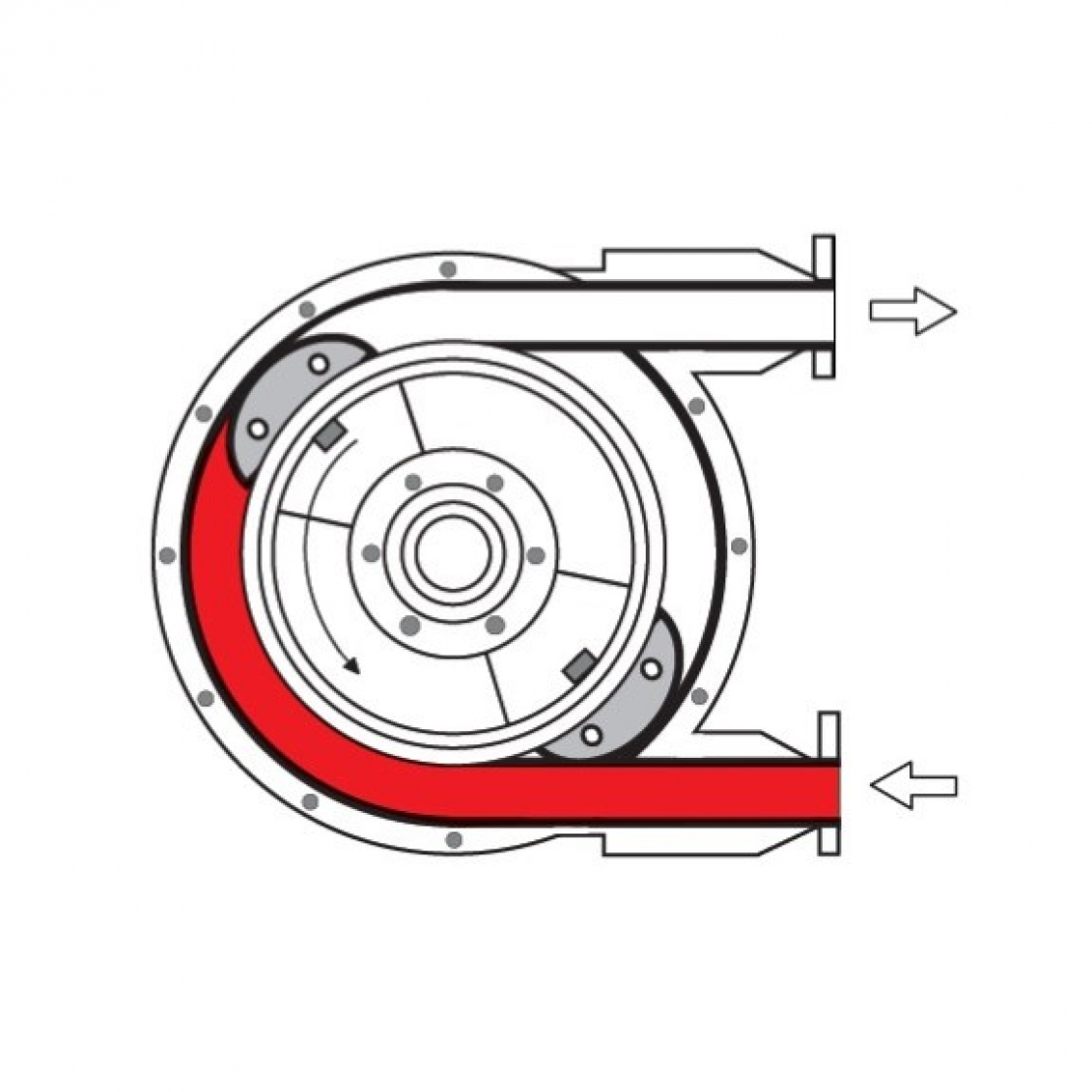

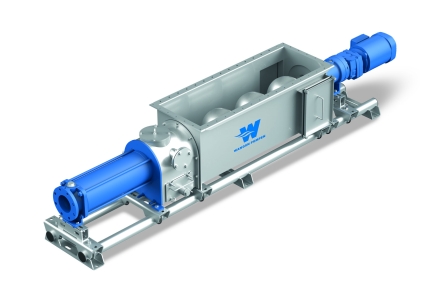

Dlaczego pompy ślimakowe są idealne dla biogazowni?

Biogazownie stają się jednym z filarów zielonej transformacji w Polsce. Wytwarzanie biogazu z trawy, kiszonki lub gnojowicy pozwala nie tylko na produkcję energii odnawialnej, ale również na zagospodarowanie odpadów rolniczych. Kluczem do prawidłowego funkcjonowania tego typu instalacji jest dobór odpowiednich urządzeń technicznych, w tym pomp. Najlepiej w tym przypadku sprawdzają się pompy ślimakowe (śrubowe), a w niniejszym artykule odpowiadamy dlaczego.