Ocena:

5/5 | 1 głosów

Pompy membranowe i pompy tłokowe to zdecydowanie najpopularniejsze typy pomp wyporowych. Co je różni? Jakie jest ich zastosowanie w przemyśle? Odpowiedzi na te i inne pytania znajdują się w niniejszym artykule.

Wprowadzenie: Pompy wyporowe w przemyśle

Pompy membranowe i pompy tłokowe to dwa główne rodzaje pomp wyporowych, które znajdują szerokie zastosowanie w przemyśle. W praktyce oba typy urządzeń różnią się nie tylko budową i sposobem działania, ale również parametrami roboczymi i zakresem zastosowań. Znajomość różnic umożliwia zatem dobór urządzeń do konkretnego procesu technologicznego.

Zasada działania i konstrukcja pomp membranowych

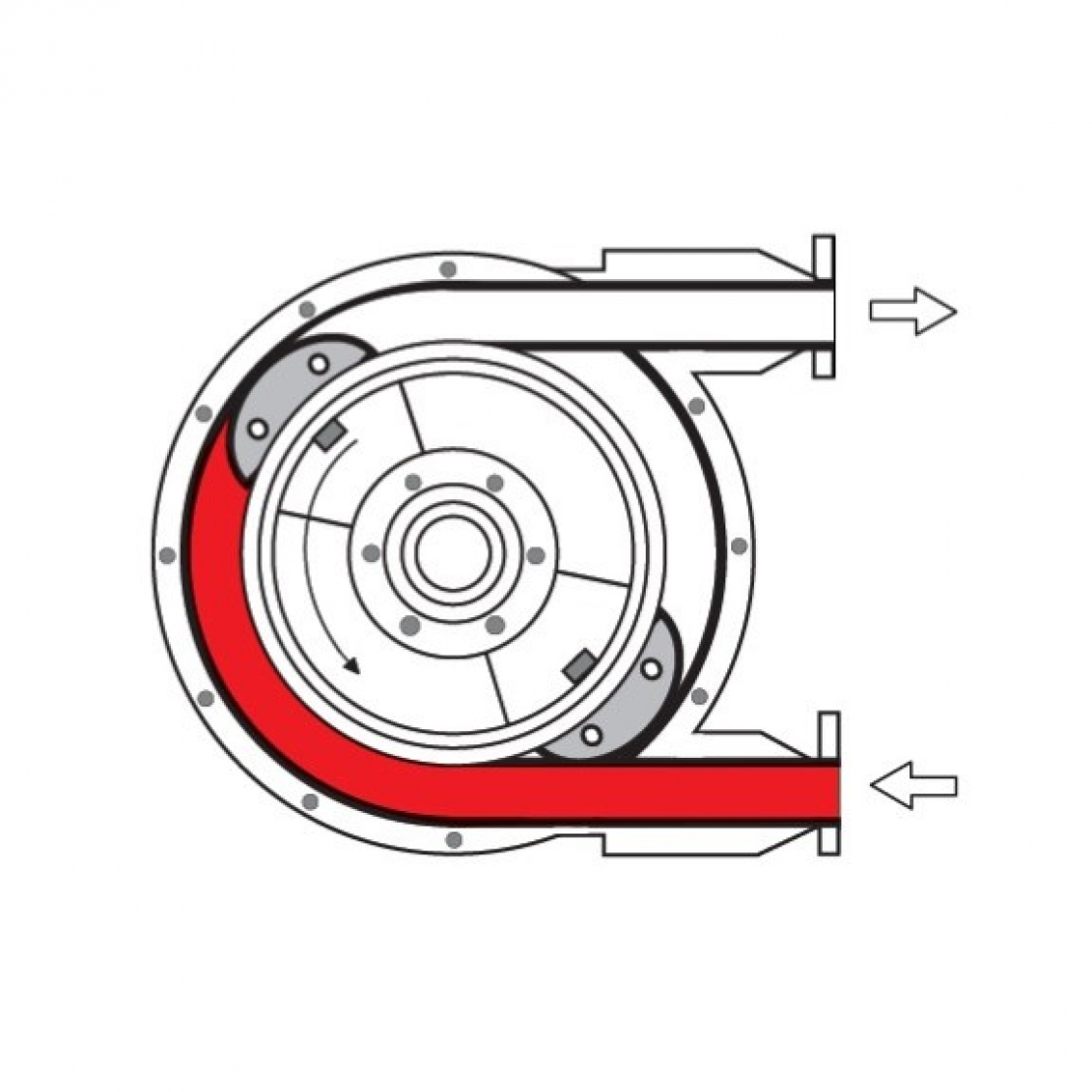

Pompy membranowe, występujące głównie w wersji dwumembranowej działają na zasadzie ruchu elastycznych membran, co powoduje naprzemienne zasysanie i wypychanie cieczy z komory płynowej na zewnątrz. Membrany współdziałają z zaworami kulowymi, klapowymi lub innymi, poprzez które odbywa się zasysanie lub wytłaczanie płynu. W pneumatycznych pompach membranowych ruch membran wywołany jest sprężonym powietrzem. Cechą konstrukcyjną pomp membranowych jest brak dynamicznych uszczelnień, co powoduje, że pompowana ciecz nie ma bezpośredniego kontaktu z elementami napędowymi, co pozytywnie wpływa zarówno na bezpieczeństwo pracy, jak i odporność na agresywne media.

Zasada działania i konstrukcja pomp tłokowych

Charakteryzują się stosunkowo małymi wydajnościami, ale z możliwością generowania wysokich ciśnień. Pompy tłokowe działają na zasadzie ruchu posuwisto-zwrotnego tłoka w cylindrze, który powoduje naprzemienne zasysanie i tłoczenie cieczy. Pompy tłokowe to specjalna konstrukcja z ruchomym uszczelnieniem co sprawia, że są to pompy dwustronnego działania. Pompa tłoczy ciecz przy ruchu tłoka w obydwu kierunkach. Duże przełożenia (od 1:1 do 65:1), czyli stosunek ciśnienia produktu na wyjściu z pompy do ciśnienia sprężonego powietrza zasilającego pompę pozwalają generować wysokie ciśnienie, nawet powyżej 500 barów pozwalają m. in. na przetłaczanie produktów na duże odległości lub natryskiwanie wysokolepkich mas czy wytłaczanie materiałów z beczki do punktu przeznaczenia. Konstrukcja pompy tłokowej obejmuje cylinder, tłok, zawory ssące i tłoczne, uszczelnienia oraz element napędowy, który porusza tłok.

Porównanie kluczowych cech i parametrów

Pompy membranowe charakteryzują się prostą konstrukcją oraz ze względu na szeroki wybór materiałów konstrukcyjnych są uniwersalne w zastosowaniu. Ich zasada działania polega na ruchu elastycznej membrany, która zapewnia transport cieczy. Są idealne do pompowania wszelkiego rodzaju mediów płynnych o niskich i średnich lepkościach, łatwopalnych, agresywnych chemicznie, czystych czy też zawierających zanieczyszczenia stałe. Maksymalne ciśnienie robocze pomp membranowych wynosi zazwyczaj do 8,5 bara (modele specjalne do 20 barów), co sprawia, że nie nadają się do zastosowań wymagających ekstremalnych warunków ciśnieniowych. Ponadto, pompy membranowe są łatwe w konserwacji i utrzymaniu, a ich koszt eksploatacji jest stosunkowo niski.

Pompy tłokowe oferują znacznie wyższe ciśnienie robocze niż pompy membranowe, ponieważ może ono sięgać nawet powyżej 500 barów. Działają na zasadzie ruchu posuwisto-zwrotnego tłoka. Są idealne w zastosowaniach, gdzie konieczne jest osiągnięcie wysokiego ciśnienia do przetłaczania produktów, takich jak kleje polimerowe, skrobiowe, winacetowe, uszczelniacze, smary, mastyki, szczeliwa czy pasty drukarskie i żywice. Jednak ze względu na bardziej złożoną konstrukcję wymagają większej uwagi operatora. Pompy tłokowe mają ograniczoną odporność na ciała stałe w cieczy prowadzące do uszkodzenia elementów metalowych i niszczenia uszczelnień.

Zalety i wady pomp membranowych

Zalety pomp membranowych:

-

wysoka odporność chemiczna i mechaniczna,

-

możliwość pracy na sucho bez ryzyka uszkodzenia,

-

brak dynamicznych uszczelnień, co zmniejsza ryzyko wycieków,

-

prosta konserwacja i niskie koszty eksploatacji,

-

tolerancja na ciecze zanieczyszczone i ciecze o stosunkowo szerokim zakresie lepkości.

Czy pompy membranowe mają wady? Oczywiście, że tak. Wymienić wśród nich należy stosunkowo niskie ciśnienie robocze, ograniczoną możliwość zastosowania ich jako pompy dozujące oraz w przypadku pneumatycznych pomp membranowych potrzebę dostępności sprężonego powietrza u potencjalnego użytkownika.

Zalety i wady pomp tłokowych

Jakie są zalety pomp tłokowych? Wymienić wśród nich należy przede wszystkim bardzo wysokie ciśnienie robocze, co można wykorzystać przy tłoczeniu płynów wysokolepkich przy operacjach przetłaczania na duże odległości czy natrysku w procesach nanoszenia warstw zabezpieczających. Są to pompy specjalistyczne do wykorzystania w szczególnie wymagających warunkach. Wady pomp tłokowych to z kolei między innymi:

-

wysokie wymagania konserwacyjne,

-

niska odporność na cząstki stałe,

-

możliwość powstawania wycieków przez uszczelnienia,

-

złożona konstrukcja, a co za tym idzie, wyższe koszty ewentualnych napraw.

Typowe obszary zastosowań pomp membranowych

Pompy membranowe to urządzenia, które znajdują zastosowanie w wielu różnych branżach. Powszechnie wykorzystywane są m.in. w:

- przemyśle chemicznym (kwasy, zasady, rozpuszczalniki),

- przemyśle spożywczym (zawiesiny, koncentraty),

- oczyszczalniach ścieków (chemikalia),

- przemyśle kosmetycznym i farmaceutycznym,

- rolnictwie (nawozy, środki ochrony roślin).

Ich głównym atutem w przypadku wyżej wymienionych zastosowań jest odporność na agresywne substancje i zabrudzenia. W efekcie pompy membranowe są bardzo uniwersalne jako zastosowania pomp przemysłowych.

Typowe obszary zastosowań pomp tłokowych

Pompy tłokowe doskonale sprawdzają się w aplikacjach wymagających dużego ciśnienia, takich jak:

- dozowanie składników przy produkcji elektroniki,

- systemy wysokociśnieniowego czyszczenia,

- przemysł samochodowy,

- przemysł poligraficzny, meblarski, opakowaniowy,

- stanowiska testowe i laboratoryjne.

Ich zdolność do pracy pod ekstremalnym ciśnieniem sprawia, że są niezastąpione tam, gdzie wymagana jest najwyższa trwałość w trudnych warunkach.

Kiedy wybrać pompę membranową, a kiedy tłokową?

Wybór między pompą membranową a pompą tłokową zależy przede wszystkim od wymagań aplikacji oraz specyfiki pracy w danym procesie przemysłowym. Pompy membranowe będą najlepszym wyborem w przypadku mediów, które są zanieczyszczone, lepkie lub zawierają cząstki stałe. Ze względu na prostą konstrukcję i brak bezpośredniego kontaktu medium z napędem, pompy membranowe są idealne do pracy z agresywnymi chemikaliami, kwasami, zasadami oraz w przemyśle spożywczym czy farmaceutycznym, gdzie konieczna jest higiena i odporność na zanieczyszczenia. Ich ciśnienie robocze, zazwyczaj do 8,5 bara (pompy wysokociśnieniowe do 20 barów), sprawia, że sprawdzają się w średnio wymagających aplikacjach. Dodatkowo, pompy membranowe są łatwiejsze i tańsze w utrzymaniu, co czyni je atrakcyjnym rozwiązaniem w wielu branżach.

Pompy tłokowe powinny być wybierane natomiast wtedy, gdy proces wymaga wysokiego ciśnienia roboczego, które może wynosić nawet do 500 barów. Pompy tłokowe są niezastąpione w aplikacjach wymagających tłoczenia na duże odległości i w pracy z wysokolepkimi produktami.

Podsumowując, należy stwierdzić, że wybór pomiędzy pompą membranową i tłokową powinien uwzględniać nie tylko zasadę działania obu typów urządzeń, ale również to, do czego będą one służyć. Porównanie pomp przemysłowych umożliwi wówczas ich optymalne dopasowanie do zastosowania.

Jak dobrać pompę do transportu emulsji, jakie materiały będą odpowiednie - najczęstsze błędy przy tworzeniu aplikacji

Transport emulsji wymaga znacznie więcej niż tylko doboru odpowiedniej wydajności pompy. Ze względu na wrażliwość emulsji na ścinanie, pulsacje i zmiany ciśnienia, kluczowe znaczenie ma właściwy dobór technologii pompowania, materiałów mających kontakt z medium oraz poprawne zaprojektowanie całej instalacji. Błędy popełnione na etapie projektowania aplikacji mogą prowadzić do rozwarstwienia emulsji, strat jakościowych i kosztownych przestojów produkcyjnych.

Mieszadła Alfa Laval w aplikacjach higienicznych - w jakich branżach i aplikacjach sprawdzą się idealnie?

W aplikacjach higienicznych proces mieszania ma bezpośredni wpływ na jakość produktu, bezpieczeństwo mikrobiologiczne oraz powtarzalność produkcji. Niewłaściwie dobrane mieszadło może prowadzić do niejednorodności medium, problemów z myciem instalacji lub strat surowca. Dlatego w branżach wymagających najwyższych standardów sanitarnych coraz częściej stosowane są mieszadła Alfa Laval, zaprojektowane z myślą o precyzyjnej kontroli procesu i pełnej zgodności z wymaganiami higienicznymi.

Jak dobrać pompę do linii kosmetycznej - poznaj najczęstsze wyzwania i rozwiązania

W przemyśle kosmetycznym dobór odpowiedniej pompy jest kluczowy zarówno dla efektywności produkcji, jak i bezpieczeństwa finalnego produktu. Właściwie dobrane urządzenie pozwala zachować wysoki poziom higieny, ograniczyć straty surowców i zapewnić stabilność procesów na każdym etapie produkcji. Poniżej prezentujemy praktyczne wskazówki oraz najczęstsze wyzwania związane z wyborem pomp do branży kosmetycznej.

Czy dozowanie uszczelniaczy i klejów nadąża za Twoją produkcją?

Płynne i powtarzalne dozowanie klejów oraz uszczelniaczy to jeden z kluczowych czynników decydujących o stabilności całej produkcji. W praktyce wiele zakładów przemysłowych napotyka barierę nie w samej technologii aplikacji, lecz w niedopasowaniu układu pompowego do realnych właściwości medium i tempa pracy linii. Pojawia się wówczas pytanie: czy system dozowania faktycznie nadąża za produkcją, czy też staje się jej wąskim gardłem?

Pompy do chemii - jak dobrać optymalną technologię?

Procesy chemiczne stawiają przed inżynierami wyjątkowo wysokie wymagania dotyczące bezpieczeństwa, precyzji i odporności urządzeń na agresywne media. Pompa do chemii musi radzić sobie nie tylko z substancjami żrącymi i toksycznymi, lecz także z cieczami o wysokiej lepkości, gęstości, skłonności do krystalizacji czy tworzenia piany. Dlatego prawidłowy dobór technologii nie powinien być kwestią przypadku, ale stanowić kluczowy element stabilności instalacji, wiarygodności dozowania oraz ochrony personelu i środowiska. W niniejszym artykule wyjaśniamy zatem, jak dobrać pompę dozującą do chemii, czym różnią się poszczególne konstrukcje oraz jakie parametry są niezbędne, aby instalacja chemiczna pracowała wydajnie i bezpiecznie.

Mleczarstwo w praktyce: jak dobrać pompę do mleka i śmietanki - higieniczne pompy spożywcze

Dobór odpowiedniej pompy spożywczej w mleczarstwie ma bezpośredni wpływ na jakość produktu, stabilność procesu i bezpieczeństwo mikrobiologiczne całej linii. W branży, w której pracuje się z produktami łatwo psującymi się i wrażliwymi na zmiany temperatury czy oddziaływań mechanicznych, precyzja technologiczna jest absolutnym fundamentem. W praktyce oznacza to konieczność stosowania konstrukcji zaprojektowanych specjalnie dla sektora higienicznego, zgodnych z rygorystycznymi normami EHEDG, FDA i 3-A. Odpowiednio dobrana pompa do mleka, śmietanki, jogurtu czy koncentratów minimalizuje straty produktu, ogranicza ryzyko napowietrzania oraz pozwala osiągnąć pełną powtarzalność procesu, począwszy od odbioru surowca, przez obróbkę cieplną, aż po aseptyczne napełnianie.

Jakich pomp używa się podczas produkcji oraz transferu piwa?

Proces warzenia piwa to precyzyjnie zorganizowany ciąg operacji, w którym każda pompa musi spełniać rygorystyczne normy higieniczne, zapewniać delikatny przepływ cieczy oraz być odporną na działanie temperatury, alkoholu i środków myjących. W browarach przemysłowych i rzemieślniczych pompy odgrywają kluczową rolę, począwszy od przepompowywania brzeczki, przez transfer piwa po fermentacji, aż po proces mycia instalacji (CIP). Dobór odpowiedniego typu pompy, jej uszczelnienia i parametrów pracy, takich jak NPSHr, decyduje o jakości produktu końcowego i bezawaryjności całego systemu.

Dlaczego pompa krzywkowa jest dobrym wyborem do wyrobów czekoladowych?

Produkcja wyrobów czekoladowych to proces wymagający nie tylko precyzji technologicznej, ale również odpowiedniego doboru urządzeń, które zapewniają zachowanie struktury, aromatu i konsystencji produktu. Transport masy czekoladowej, polew czy nadzień wymaga pomp o delikatnym działaniu, które nie uszkadzają ich struktury. Z tego względu pompa krzywkowa jest jednym z najczęściej wybieranych rozwiązań w branży czekoladowej. Jej konstrukcja i sposób pracy pozwalają na efektywny, higieniczny i bezpieczny transfer produktów o wysokiej lepkości.

Kiedy warto przetestować działanie pompy przemysłowej na instalacji przed zakupem?

Zakup pompy przemysłowej to decyzja o dużym znaczeniu, ponieważ ma wpływ nie tylko na sprawność pojedynczego urządzenia, ale również na stabilność całej instalacji. W praktyce okazuje się, że dane katalogowe i teoretyczne obliczenia nie zawsze w pełni odzwierciedlają rzeczywiste warunki pracy. Dlatego coraz częściej przedsiębiorstwa decydują się na przeprowadzenie testów wydajnościowych przed zakupem. Dzięki nim można ograniczyć ryzyko inwestycji, sprawdzić dopasowanie do układu oraz wybrać optymalne rozwiązanie wspierające automatyzację procesów produkcyjnych. Co istotne, testy dają możliwość przewidzenia nie tylko bieżącej eksploatacji, ale również zachowania urządzenia w perspektywie kilku lat pracy.

Jak dobra konstrukcja pompy rozwiązuje problem transportu ścieków?

Transport ścieków, zarówno komunalnych, jak i przemysłowych, wiąże się z licznymi wyzwaniami technicznymi. Jednym z najczęstszych problemów w instalacjach odprowadzania ścieków jest zapychanie przewodów i urządzeń transportujących medium. W wielu przypadkach odpowiednio dobrana i skonstruowana pompa ściekowa może znacząco zmniejszyć ryzyko awarii i przestojów w całym systemie. W artykule przybliżymy, jakie czynniki wpływają na skuteczne działanie pomp w oczyszczalniach ścieków oraz na co zwracać uwagę przy wyborze urządzeń.

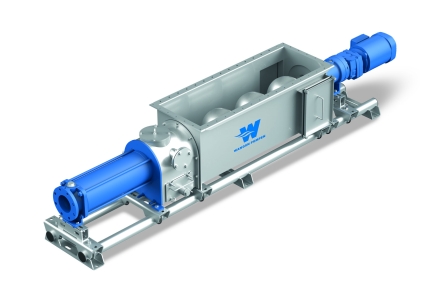

Dlaczego pompy ślimakowe są idealne dla biogazowni?

Biogazownie stają się jednym z filarów zielonej transformacji w Polsce. Wytwarzanie biogazu z trawy, kiszonki lub gnojowicy pozwala nie tylko na produkcję energii odnawialnej, ale również na zagospodarowanie odpadów rolniczych. Kluczem do prawidłowego funkcjonowania tego typu instalacji jest dobór odpowiednich urządzeń technicznych, w tym pomp. Najlepiej w tym przypadku sprawdzają się pompy ślimakowe (śrubowe), a w niniejszym artykule odpowiadamy dlaczego.