Ocena:

5/5 | 1 głosów

Aplikacja pomp przemysłowych to niewątpliwie jeden z najważniejszych etapów w projektowaniu i modernizacji systemów technologicznych. Odpowiedni dobór i instalacja pomp przemysłowych, a także ich późniejsze serwisowanie to kwestie mające bezpośredni wpływ na efektywność energetyczną, niezawodność procesów oraz koszty eksploatacji. Poniżej przedstawiamy zatem szczegółowy przewodnik po poszczególnych etapach procesu aplikacji pomp przemysłowych.

Analiza wymagań aplikacji i medium

Proces aplikacji pomp przemysłowych składa się z kilku etapów, a pierwszym z nich jest analiza aplikacji przemysłowej, w ramach której gromadzone są wszystkie wszystkie istotne dane procesowe. Wśród najważniejszych czynników, które warto wziąć wówczas pod uwagę wymienić należy:

- charakterystykę pompowanego medium, czyli np. to czy jest czyste, lepkie, ścierne, agresywne chemicznie,

- zakres temperatury i ciśnienia pracy,

- wymaganą wydajność oraz wysokość podnoszenia.

Poza wymienionymi wyżej kwestiami przeanalizować warto także specyfikę miejsca, w którym mają pracować systemy pompowe. Chodzi między innymi o dostępność przestrzeni montażowej, warunki atmosferyczne, ryzyko korozji czy wymagania dotyczące norm branżowych. Wszystko to jest bowiem istotne przy późniejszym doborze oraz integracji systemów pompowych.

Wstępny dobór typu i technologii pompy

Dane zgromadzone w trakcie przeprowadzonej wcześniej analizy umożliwiają wstępny wybór typu pompy. W zależności od aplikacji mogą to być między innymi:

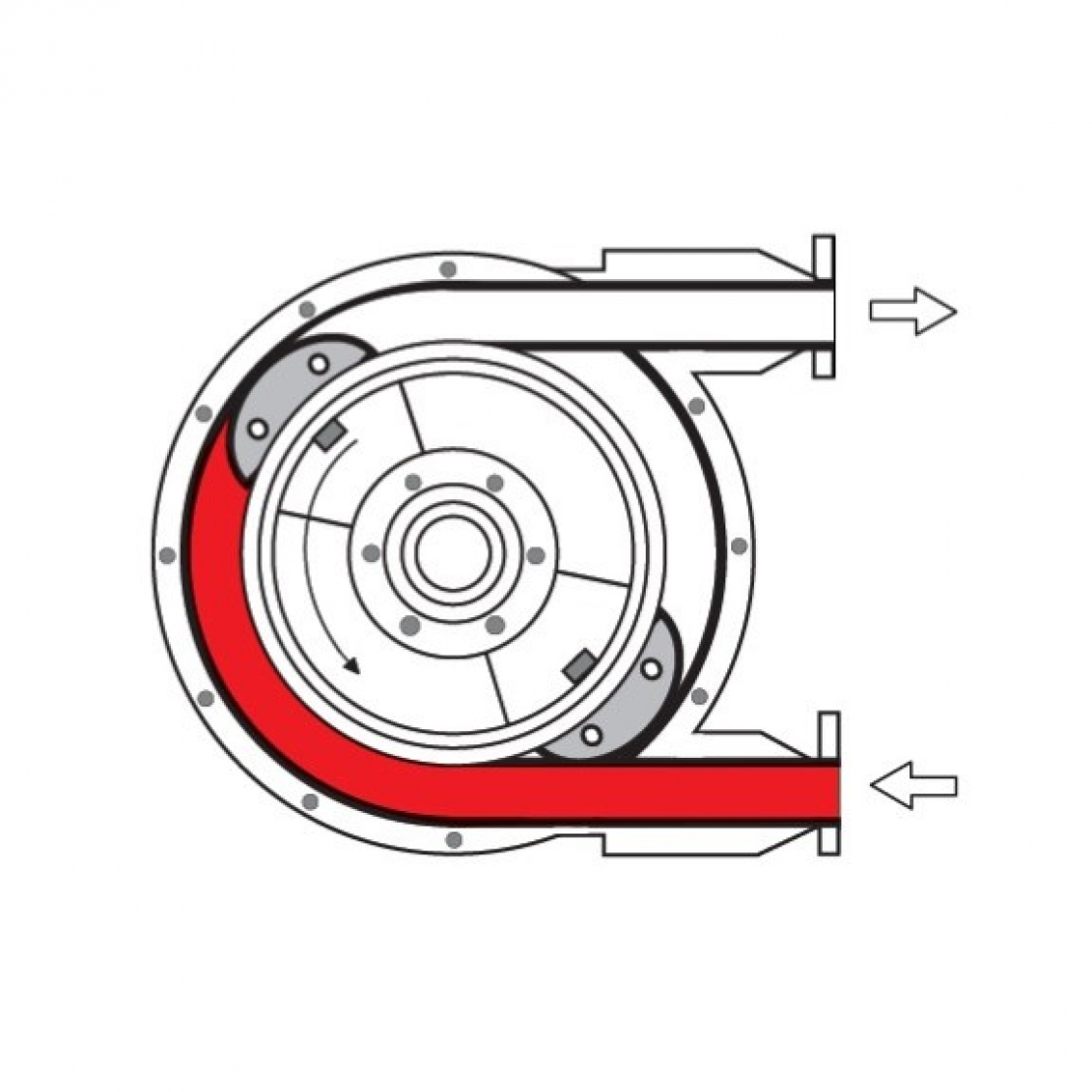

- pompy odśrodkowe, które doskonale sprawdzą się w branży spożywczej czy kosmetycznej, co jest możliwe dzięki wydajnemu transferowi produktów, wykonaniu zgodnemu ze standardami higienicznymi, a także długiej i bezawaryjnej pracy, która gwarantuje niskie koszty eksploatacji;

- pompy śrubowe, które sprawdzą się między innymi w przemyśle papierniczym, ponieważ umożliwiają tłoczenie gęstych i lepkich substancji, czyli np. masy papierniczej;

- pompy membranowe, które znajdą zastosowanie przy realizacji procesów dozowania, mieszania czy przepompowywania, w związku z czym doskonale sprawdzą się w wielu branżach przemysłu, np. w chemicznej;

- pompy tłokowe, które zaliczane są do grupy pomp specjalistycznych i doskonale sprawdzą się wszędzie tam, gdzie wymagane jest przepompowywanie, dozowanie, natrysk, mycie wysokociśnieniowe i wytłaczanie z pojemników produktów płynnych i półpłynnych o lepkościach do ok. 1 000 000 cP i niepłynących, czego przykładem może być smar plastyczny.

Na tym etapie należy podjąć również decyzję odnośnie wyboru materiału, z którego będzie wykonana pompa oraz rodzaju jej napędu. Optymalizacja pomp pod kątem zużycia energii jest możliwa między innymi dzięki zastosowaniu falowników, które zapewniają zmienną prędkość obrotową.

Szczegółowa specyfikacja techniczna pompy

Kolejnym krokiem powinno być opracowanie szczegółowej dokumentacji technicznej pompy, ponieważ to właśnie ona która będzie stanowiła podstawę do rozmów z producentami i dostawcami. Jej prawidłowe przygotowanie eliminuje ryzyko wystąpienia nieporozumień i błędów projektowych. Specyfikacja pomp przemysłowych powinna zawierać w tym przypadku m.in.:

- dane o wydajności i ciśnieniu,

- materiał obudowy, uszczelnień i wirników,

- dopuszczalne zakresy temperatur,

- wymagania ATEX lub inne normy branżowe,

- sposób sterowania i komunikacji z automatyką zakładową.

Ocena ofert i wybór dostawcy

W następnym kroku przeprowadzić należy dokonać oceny otrzymanych ofert, co umożliwi wybór dostawcy pompy przemysłowej. Nawiązanie współpracy z odpowiednim podmiotem jest istotna nie tylko z punktu widzenia wdrożenia urządzenia, ponieważ współpraca może obejmować również serwis pomp przemysłowych czy wsparcie na każdym etapie ich eksploatacji. W związku z tym analizując oferty pod uwagę należy wziąć nie tylko cenę, ale także:

- jakość wykonania pomp i komponentów,

- dostępność serwisu i części zamiennych,

- czas realizacji zamówienia,

- referencje od innych użytkowników przemysłowych.

Proces instalacji i integracji

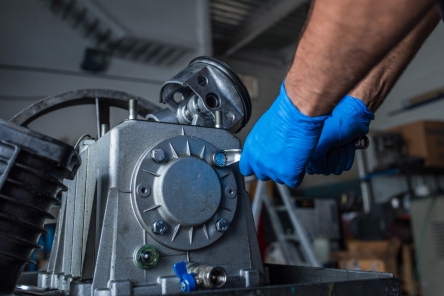

Wybór dostawcy pozwala przejść do instalacji pompy przemysłowej, która jest realizowana w oparciu o przygotowany wcześniej projekt montażowy. W praktyce wymaga to między innymi podłączenia rurociągów ssących i tłocznych wraz z uwzględnieniem już istniejącej armatury, a także zintegrowania pompy z układami elektrycznymi i automatyką. Poza tym wdrożyć należy odpowiednie zabezpieczenia, których przykładem mogą być uziemienia czy systemy sygnalizujące awarię. Ważnym aspektem tej fazy procesu aplikacji pompy przemysłowej jest test szczelności i sprawdzenie poprawności przepływów w całym systemie pompowym. Nawet najlepiej dobrana pompa może bowiem nie działać efektywnie z powodu błędów instalacyjnych.

Uruchomienie, testowanie i optymalizacja

Po zakończeniu montażu i zintegrowaniu wszystkich elementów instalacji przemysłowej następuje uruchomienie układu w obecności specjalistów technicznych. Pomiar rzeczywistych parametrów pracy pompy pozwala:

- porównać dane z założeniami projektowymi,

- zidentyfikować ewentualne nieprawidłowości w przepływie czy ciśnieniu,

- przeprowadzić pierwszą optymalizację pomp w celu zwiększenia sprawności.

Warto zastosować nowoczesne rozwiązania monitorujące, np. czujniki wibracji, temperatury lub aplikacje mobilne do zdalnego nadzoru nad parametrami pracy pompy. Dobrze skonfigurowany system automatyki pozwoli zapobiec późniejszym awariom i zoptymalizować zużycie energii w dłuższej perspektywie.

Szkolenie personelu i przekazanie dokumentacji

Pomyśle uruchomienie systemu nie oznacza końca procesu aplikacji pomp przemysłowych, ponieważ niezbędne jest także przeszkolenie personelu z obsługi systemu pompowego. Szkolenie powinno obejmować w tym przypadku zarówno podstawą obsługę urządzeń, jak i zasady kontroli i reagowania na alarmy czy czynności konserwacyjne. Równocześnie przekazywana jest pełna dokumentacja techniczna, czyli instrukcje obsługi, schematy elektryczne, raporty z testów, harmonogramy przeglądów. Stanowi ona bazę wiedzy dla zespołu utrzymania ruchu oraz punkt wyjścia pod serwis pomp przemysłowych.

Planowanie serwisu i konserwacji

Ostatnim etapem procesu aplikacji pomp przemysłowych jest wdrożenie planu serwisu i konserwacji. Istotne w tym przypadku jest to, że powinien obejmować on nie tylko regularne przeglądy okresowe (wykonywane np. co 12 miesięcy), ale również wymianę części eksploatacyjnych czy analizę danych z systemów diagnostycznych. Celem takich działań jest uniknięcie nieplanowanych przestojów i przedłużenie żywotności systemu pompowego. Coraz częściej stosuje się konserwację predykcyjną, bazującą na analizie trendów z czujników monitorujących pracę pomp w czasie rzeczywistym.

Podsumowując, należy stwierdzić, że proces aplikacji pomp przemysłowych to coś więcej niż tylko wybór urządzenia. Jest to bowiem strategiczne działanie obejmujące analizę procesu, projektowanie, specyfikację pomp przemysłowych, precyzyjną instalację pomp przemysłowych, a także późniejszą eksploatację i serwis pomp przemysłowych. Właściwe podejście na każdym z etapów zapewnia niezawodność, wydajność energetyczną i długą żywotność systemów pompowych.

Jak dobrać pompę do transportu emulsji, jakie materiały będą odpowiednie - najczęstsze błędy przy tworzeniu aplikacji

Transport emulsji wymaga znacznie więcej niż tylko doboru odpowiedniej wydajności pompy. Ze względu na wrażliwość emulsji na ścinanie, pulsacje i zmiany ciśnienia, kluczowe znaczenie ma właściwy dobór technologii pompowania, materiałów mających kontakt z medium oraz poprawne zaprojektowanie całej instalacji. Błędy popełnione na etapie projektowania aplikacji mogą prowadzić do rozwarstwienia emulsji, strat jakościowych i kosztownych przestojów produkcyjnych.

Mieszadła Alfa Laval w aplikacjach higienicznych - w jakich branżach i aplikacjach sprawdzą się idealnie?

W aplikacjach higienicznych proces mieszania ma bezpośredni wpływ na jakość produktu, bezpieczeństwo mikrobiologiczne oraz powtarzalność produkcji. Niewłaściwie dobrane mieszadło może prowadzić do niejednorodności medium, problemów z myciem instalacji lub strat surowca. Dlatego w branżach wymagających najwyższych standardów sanitarnych coraz częściej stosowane są mieszadła Alfa Laval, zaprojektowane z myślą o precyzyjnej kontroli procesu i pełnej zgodności z wymaganiami higienicznymi.

Jak dobrać pompę do linii kosmetycznej - poznaj najczęstsze wyzwania i rozwiązania

W przemyśle kosmetycznym dobór odpowiedniej pompy jest kluczowy zarówno dla efektywności produkcji, jak i bezpieczeństwa finalnego produktu. Właściwie dobrane urządzenie pozwala zachować wysoki poziom higieny, ograniczyć straty surowców i zapewnić stabilność procesów na każdym etapie produkcji. Poniżej prezentujemy praktyczne wskazówki oraz najczęstsze wyzwania związane z wyborem pomp do branży kosmetycznej.

Czy dozowanie uszczelniaczy i klejów nadąża za Twoją produkcją?

Płynne i powtarzalne dozowanie klejów oraz uszczelniaczy to jeden z kluczowych czynników decydujących o stabilności całej produkcji. W praktyce wiele zakładów przemysłowych napotyka barierę nie w samej technologii aplikacji, lecz w niedopasowaniu układu pompowego do realnych właściwości medium i tempa pracy linii. Pojawia się wówczas pytanie: czy system dozowania faktycznie nadąża za produkcją, czy też staje się jej wąskim gardłem?

Pompy do chemii - jak dobrać optymalną technologię?

Procesy chemiczne stawiają przed inżynierami wyjątkowo wysokie wymagania dotyczące bezpieczeństwa, precyzji i odporności urządzeń na agresywne media. Pompa do chemii musi radzić sobie nie tylko z substancjami żrącymi i toksycznymi, lecz także z cieczami o wysokiej lepkości, gęstości, skłonności do krystalizacji czy tworzenia piany. Dlatego prawidłowy dobór technologii nie powinien być kwestią przypadku, ale stanowić kluczowy element stabilności instalacji, wiarygodności dozowania oraz ochrony personelu i środowiska. W niniejszym artykule wyjaśniamy zatem, jak dobrać pompę dozującą do chemii, czym różnią się poszczególne konstrukcje oraz jakie parametry są niezbędne, aby instalacja chemiczna pracowała wydajnie i bezpiecznie.

Mleczarstwo w praktyce: jak dobrać pompę do mleka i śmietanki - higieniczne pompy spożywcze

Dobór odpowiedniej pompy spożywczej w mleczarstwie ma bezpośredni wpływ na jakość produktu, stabilność procesu i bezpieczeństwo mikrobiologiczne całej linii. W branży, w której pracuje się z produktami łatwo psującymi się i wrażliwymi na zmiany temperatury czy oddziaływań mechanicznych, precyzja technologiczna jest absolutnym fundamentem. W praktyce oznacza to konieczność stosowania konstrukcji zaprojektowanych specjalnie dla sektora higienicznego, zgodnych z rygorystycznymi normami EHEDG, FDA i 3-A. Odpowiednio dobrana pompa do mleka, śmietanki, jogurtu czy koncentratów minimalizuje straty produktu, ogranicza ryzyko napowietrzania oraz pozwala osiągnąć pełną powtarzalność procesu, począwszy od odbioru surowca, przez obróbkę cieplną, aż po aseptyczne napełnianie.

Jakich pomp używa się podczas produkcji oraz transferu piwa?

Proces warzenia piwa to precyzyjnie zorganizowany ciąg operacji, w którym każda pompa musi spełniać rygorystyczne normy higieniczne, zapewniać delikatny przepływ cieczy oraz być odporną na działanie temperatury, alkoholu i środków myjących. W browarach przemysłowych i rzemieślniczych pompy odgrywają kluczową rolę, począwszy od przepompowywania brzeczki, przez transfer piwa po fermentacji, aż po proces mycia instalacji (CIP). Dobór odpowiedniego typu pompy, jej uszczelnienia i parametrów pracy, takich jak NPSHr, decyduje o jakości produktu końcowego i bezawaryjności całego systemu.

Dlaczego pompa krzywkowa jest dobrym wyborem do wyrobów czekoladowych?

Produkcja wyrobów czekoladowych to proces wymagający nie tylko precyzji technologicznej, ale również odpowiedniego doboru urządzeń, które zapewniają zachowanie struktury, aromatu i konsystencji produktu. Transport masy czekoladowej, polew czy nadzień wymaga pomp o delikatnym działaniu, które nie uszkadzają ich struktury. Z tego względu pompa krzywkowa jest jednym z najczęściej wybieranych rozwiązań w branży czekoladowej. Jej konstrukcja i sposób pracy pozwalają na efektywny, higieniczny i bezpieczny transfer produktów o wysokiej lepkości.

Kiedy warto przetestować działanie pompy przemysłowej na instalacji przed zakupem?

Zakup pompy przemysłowej to decyzja o dużym znaczeniu, ponieważ ma wpływ nie tylko na sprawność pojedynczego urządzenia, ale również na stabilność całej instalacji. W praktyce okazuje się, że dane katalogowe i teoretyczne obliczenia nie zawsze w pełni odzwierciedlają rzeczywiste warunki pracy. Dlatego coraz częściej przedsiębiorstwa decydują się na przeprowadzenie testów wydajnościowych przed zakupem. Dzięki nim można ograniczyć ryzyko inwestycji, sprawdzić dopasowanie do układu oraz wybrać optymalne rozwiązanie wspierające automatyzację procesów produkcyjnych. Co istotne, testy dają możliwość przewidzenia nie tylko bieżącej eksploatacji, ale również zachowania urządzenia w perspektywie kilku lat pracy.

Jak dobra konstrukcja pompy rozwiązuje problem transportu ścieków?

Transport ścieków, zarówno komunalnych, jak i przemysłowych, wiąże się z licznymi wyzwaniami technicznymi. Jednym z najczęstszych problemów w instalacjach odprowadzania ścieków jest zapychanie przewodów i urządzeń transportujących medium. W wielu przypadkach odpowiednio dobrana i skonstruowana pompa ściekowa może znacząco zmniejszyć ryzyko awarii i przestojów w całym systemie. W artykule przybliżymy, jakie czynniki wpływają na skuteczne działanie pomp w oczyszczalniach ścieków oraz na co zwracać uwagę przy wyborze urządzeń.

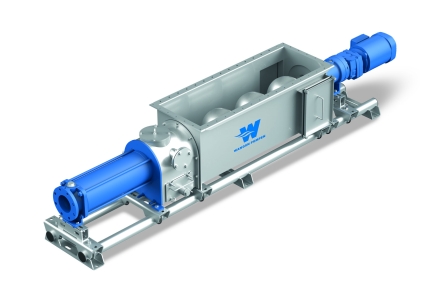

Dlaczego pompy ślimakowe są idealne dla biogazowni?

Biogazownie stają się jednym z filarów zielonej transformacji w Polsce. Wytwarzanie biogazu z trawy, kiszonki lub gnojowicy pozwala nie tylko na produkcję energii odnawialnej, ale również na zagospodarowanie odpadów rolniczych. Kluczem do prawidłowego funkcjonowania tego typu instalacji jest dobór odpowiednich urządzeń technicznych, w tym pomp. Najlepiej w tym przypadku sprawdzają się pompy ślimakowe (śrubowe), a w niniejszym artykule odpowiadamy dlaczego.